باید ها و نباید های سوراخکاری PCB

باید ها و نباید های سوراخکاری PCB

میتوان گفت سوراخکاری PCB یکی از هزینه بردار ترین و طولانی ترین مراحل در تولید فیبر مدار چاپی است. فرآیند سوراخکاری PCB باید با بالاترین دقت انجام شود ، زیرا کوچک ترین اشتباه در این مرحله از سری مراحل تولید PCB جبران ناپذیر است و خسارت زیادی وارد میکند. فرایند سوراخکاری PCB را میتوان مهم ترین گلوگاه تولید PCB در نظر گرفت. به همین منظور یک مهندس طراح فیبر مدار چاپی و مدارات الکترونیکی باید با توجه به توانایی های تولید کننده مد نظر خود ، سوراخکاری های مناسبی را انتخاب کند.

سوراخکاری PCB فرآیند مهمی برای ایجاد Via ها و اتصالات بین لایه ها در مدارات الکترونیکی دو یا چند لایه است. با توجه به کوچک تر شدن مدارات الکترونیکی ، مثل تلوزیون ها و تلفن ها ، PCB ها هم کوچک تر شده و برای سوراخکاری PCB هم نیاز به سوراخکاری های کوچک تر و دقیق تر است. به همین منظور نیز باید ماشین آلات و تجهیزات تولید PCB هم از این کوچک تر شدن پشتیبانی کنند . از این رو فناوری سوراخ کاری PCB دارای اهمیت بیشتری شده است.

روش های سوراخکاری PCB

به طور کلی دو نوع روش برای سوراخکاری PCB ها وجود دارد ، سوراخکاری مکانیکی و سوراخکاری لیزری

سوراخکاری مکانیکی (Mechanical drilling)

در سوراخکاری مکانیکی به خاطر وجود مته ، سوراخکاری ها دقت کمتری دارند ، اما ایجاد سوراخ و استفاده از مته راحت تر است.

کوچک ترین سوراخی که تا به امروز میتوان با مته های سوراخکاری PCB ایجاد کرد ، سایز 0.15mm است.

محدودیت های سوراخکاری مکانیکی

عمر مفید یک مته (کوچک ترین مته با سایز 0.15mm) برای ایجاد 800 تا سوراخ بر روی PCB با جنس FR4 مناسب است. ولی برای PCB های متراکم تر مثل FR1 این عدد به 200 سوراخ کاهش پیدا میکند. اگر تولید کننده PCB این موضوع را نادیده بگیرد ، فرآیند سوراخکاری PCB با مشکل مواجه میشود و سوراخ ها با ابعاد درستی ایجاد نمیشوند.

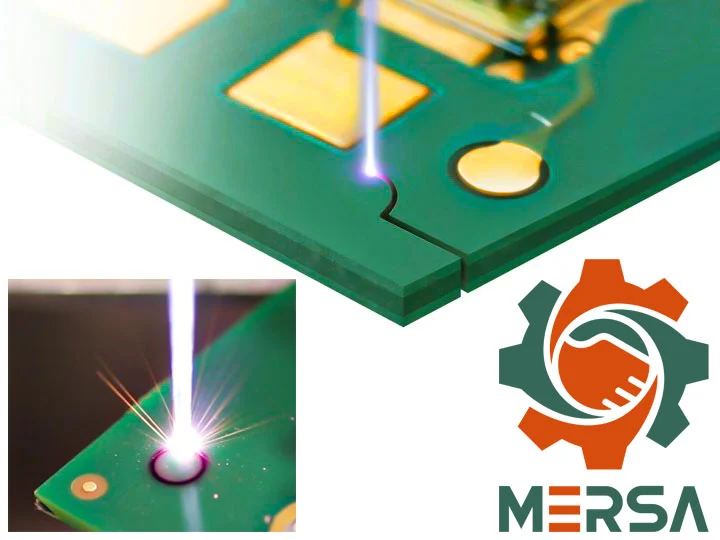

سوراخکاری لیزری (Laser drilling)

بر خلاف سوراخکاری PCB به روش مکانیکی ، سوراخکاری لیزری میتواند سوراخ های کوچک تری ایجاد کند. فرآیند سوراخکاری لیزری ، یک عملیات غیر تماسی است که ابزار و قطعه کار با یکدیگر تماس ندارند.از پرتو لیزر برای حذف و برداشتن مواد تشکیل دهنده PCB استفاده میکنند. در این روش به راحتی میتوان عمق سوراخکاری را تنظیم کرد.

از فناوری لیزر همانطور که متوجه شدید برای سوراخکاری هایی که عمق سوراخ مهم است ، مثل بعضی Via ها میتوان استفاده کرد.

کوچک ترین سوراخی که میتوان با لیزر ایجاد کرد ، سایز 0.05mm است.

محدودیت های سوراخکاری PCB با لیزر

یک برد مدار چاپی با متریال های مختلفی مثل : مس ، فایبر گلاس ، رزین اپوکسی و… ساخته میشود. این مواد سازنده PCB ها هر کدام خواص نوری مختلفی دارند. همین مورد باعث میشود تا لیزر نتواند با سرعت مته عملیات سوراخکاری را انجام دهد. از این رو هزینه سوراخکاری را نیز بالا میبرد.

از لیزر بیشتر برای برشکاری PCB ها استفاده میشود تا سوراخکاری.

بهتر است در هنگام طراحی ، طراح با توجه به قطعات موجود در بازار و قابلیت تولید کنندگان PCB خود را طراحی کند . با این کار مطمئن میشود که PCB طراحی شده قابل ساخت است و هزینه کمتری هم دارد.

در کارگاه تولید PCB چه میگذرد؟

بعد از اینکه یک برگ کامل فیبر مدار چاپی به تکه های کوچک تر خورد شد ، این تکه ها را زیر دستگاه سوراخ کاری قرار میدهند.

بعد از چیدن چندین فیبر مدار چاپی بر روی یکدیگر که نقشه مدار یکسانی دارند ، یک ورق الومینیومی نازک هم بر روی سطح فیبر مدار چاپی قرار میدهند تا سوراخ های ایجاد شده یکدست باشند و برآمدگی نداشته باشند و همچنین مته و سطح PCB خنک کاری شوند تا آسیب کمتری از فرآیند سوراخکاری ببینند.

از آنجایی که کیفیت سوراخکاری بسیار مهم است ، هندسه و زوایای مته های سوراخکاری PCB هم مهم است.

فولاد تند بر یا به اصطلاح High-Speed Steel (HSS) و کاربید تنگستن یا به اصطلاح Wolfram carbide (WC) مواد تشکیل دهنده مته های مخصوص سوراخکاری PCB هستند . از کاربید به علت افزایش طول عمر مته در فرآیند سوراخکاری و فولاد تند بر به خاطر از دست ندادن سختی خود در دمای بالا برای تولید مته های سوراخکاری PCB استفاده میشود.

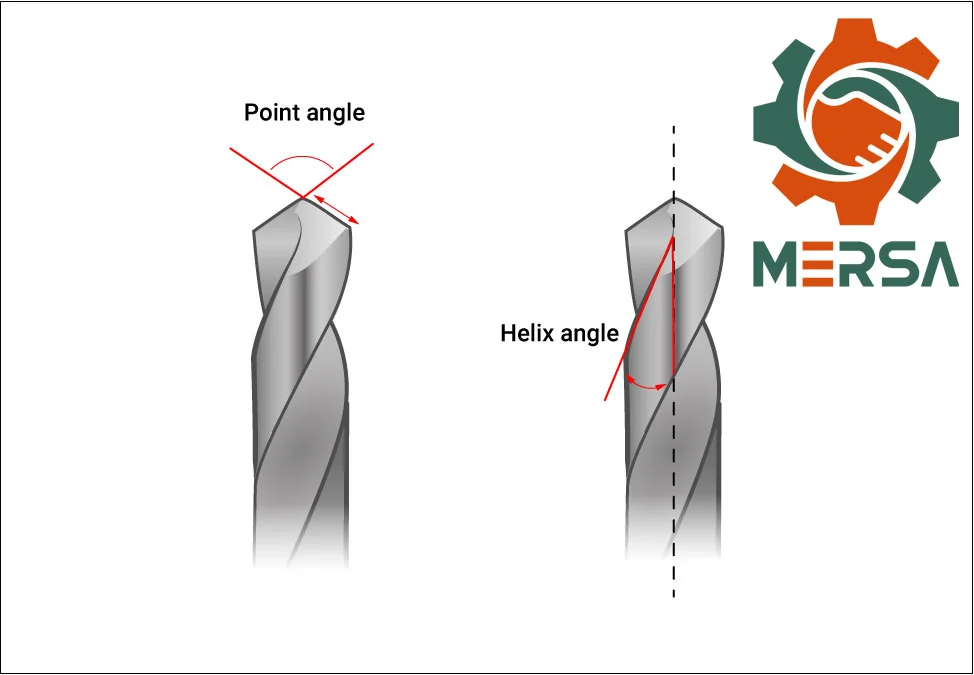

زاویه نوک مته و زاویه مارپیچ مته

مته های سوراخکاری PCB دارای زاویه نوک مته 135 درجه و زاویه مارپیچ 30 تا 35 درجه هستند.

زاویه نوک مته 135 درجه باعث میشود تا فلزات سخت به راحتی سوراخ شوند و همچنین زاویه 135 درجه برای سوراخ کاری فلز مس مناسب تر است و هرچه این زاویه کمتر باشد احتمال لغزش مته نیز بالا میرود.

زاویه لبه های مارپیچ نسبت به محور اصلی مته است که این زاویه نیز با توجه به جنس قطعه کار متغیر می باشد .

زاویه مارپیچ 35 درجه مناسب عملیات های خشن کاری ، مثل سوراخکاری فلزات است و باعث بالارفتن استحکام مته میشود.

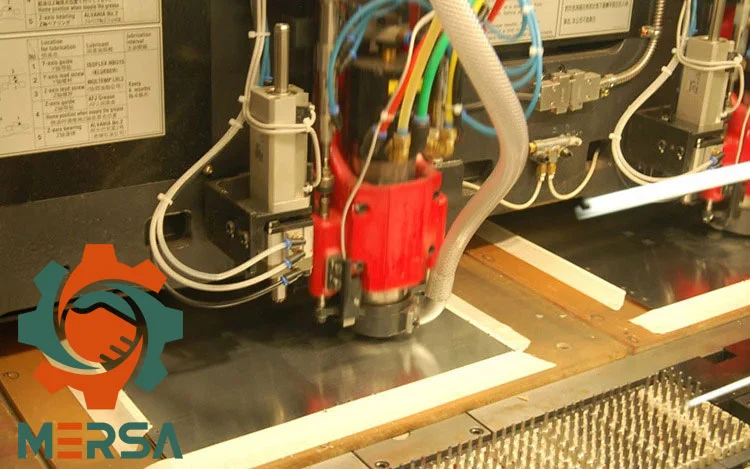

دستگاه CNC سوراخکاری PCB

CNC یک نوع دستگاه است که با توجه به داده های خروجی گرفته شده از طراحی، سوراخکاری PCB را انجام میدهد.

به صورت خیلی خلاصه فرآیند سوراخکاری با CNC به این شکل است:

- CNC بر اساس مختصات X و Y داده شده سوراخکاری PCB را به کمک مته انجام میدهد.

- اسپیندل موتور ها با سرعت بالا میچرخند تا سوراخکاری PCB با بهترین کیفیت انجام شود و از این رو به خاطر سرعت بالای چرخش اسپیندل موتور و مته متصل به آن در داخل دیواره سوراخ، باعث ایجاد گرما میشود.

- پس از انجام سوراخکاری ورق نازک آلومینیومی روی PCB ها و ورق زیرین دور انداخته میشوند و PCB سوراخکاری شده آماده رفتن به مرحله بعد است.

بر خلاف فرآیند اچینگ و متالیزاسیون، سوراخکاری PCB مدت زمان ثابتی ندارد . زمان سوراخکاری با توجه به طراحی و تعداد سوراخ ها میتواند متفاوت باشد.

دو نکته مهم که در فرآیند سوراخکاری باید به آن توجه شود:

- aspect ratio یا نسبت ابعاد سوراخ

- فاصله سوراخ تا ترک های مسی اطراف

aspect ratio یا نسبت ابعاد سوراخ

به نسبت قطر سوراخکاری با عمق سوراخکاری aspect ratio یا نسبت ابعاد میگویند. در صورت کاهش قطر سوراخ و افزایش عمق سوراخ، آبکاری قسمت های داخلی سوراخ نیز احتمال دارد به درستی انجام نشود. سوراخ های کوچک به یک آبکاری پر فشار احتیاج دارند تا داخل سوراخ ها به خوبی آبکاری شود.

فرمول محاسبه aspect ratio یا نسبت ابعاد = قطر سوراخ ایجاد شده / عمق سوراخ ایجاد شده .

فاصله سوراخ تا ترک های مسی اطراف

فاصله سوراخ تا ترک های مسی اطراف، یکی از مواردی است که در طراحی باید به آن توجه شود. فاصله سوراخ تا ترک های اطراف نباید از یک مقداری کمتر باشد، زیرا اگر کمتر باشد با کوچک ترین اشتباه و لغزش مته ، آسیبی به ترک های اطراف میرسد و باعث اختلال در عملکرد مدار میشود. کمترین مقدار ممکن برای این فاصله نهایتا 0.25mm است، که پیشنهاد میشود تا حد امکان این فاصله را بیشتر در نظر بگیرید.

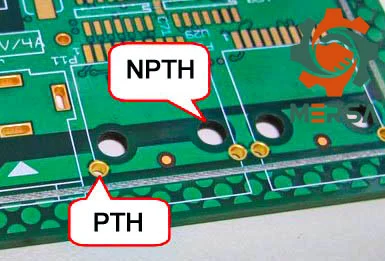

دسته بندی نوع سوراخ ها در PCB

سوراخ های ایجاد شده در بستر فیبر مدار چاپی به دو نوع دسته بندی میشوند.

- سوراخ های آبکاری شده (PTHs)

- سوراخ های آبکاری نشده(NPTHs)

سوراخ های آبکاری شده (PTHs) یک راه الکتریکی برای ارتباط بین لایه های مختلف را ایجاد میکنند.

سوراخ های آبکاری نشده (NPTHs) فقط سوراخ هستند و ارتباط الکتریکی بین لایه ها ایجاد نمیکنند.

یک قانون حتی برای یک سوراخ ساده هم یک قانون است!!

سوراخکاری PCB آنقدر هم که به نظر میرسد ، کاری آسان و سطحی نیست. این کار نیاز به دقت بالایی دارد و باید قوانین طراحی خاصی را رعایت کند .

اجازه دهید نگاهی به این الزامات و قوانین برای سوراخ های PTH و NPTH بیندازیم.

Non-plated through-hole (NPTH)

- حداقل قطر سوراخ : 0.152mm

- حداقل ناحیه مسی حاشیه سوراخ : 0.12mm

Plated through-hole(PTH)

- حداقل قطر سوراخ : 0.152mm

- حداقل ناحیه مسی حاشیه سوراخ : 0.12mm

- حداقل فاصله حاشیه سوراخ تا نزدیک ترین ترک ، پد یا هر لایه مسی : 0.22mm

مشکلات سوراخکاری PCB

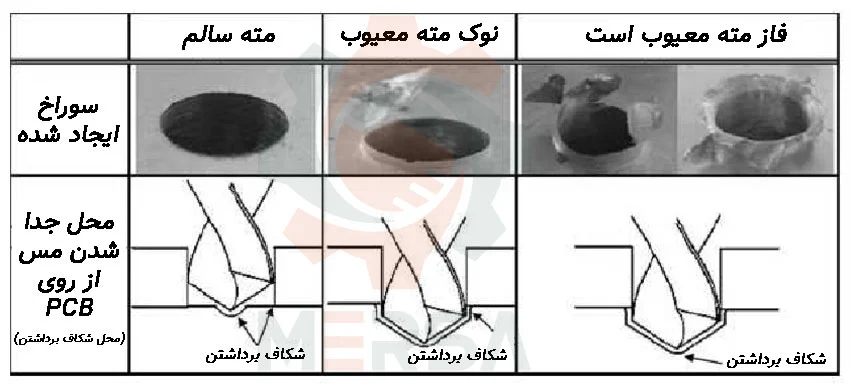

پس از استفاده مکرر از ابزار های سوراخکاری PCB ، این ابزار ها تمایل به سایش و شکستگی دارند و این روند منجر به مشکلات زیر میشود.

به خطر افتادن دقت سوراخکاری

وقتی مته به اصطلاح تیز نباشد و فرسوده شده باشد ، در حین سوراخکاری ، هنگامی که به سطح PCB برخورد میکند امکان دارد مته دچار لغزش شود و از محل دقیق خود فاصله بگیرد و همین امر باعث میشود تا به ناحیه مسی حاشیه سوراخ آسیب وارد شود و یا حتی آن را از بین ببرد.

ایجاد لکه رزینی

رزین موجود در فیبر های مدار چاپی در حین سوراخکاری PCB ذوب میشود و این رزین به دیواره داخلی سوراخ میچسبد ، که به این پدیده لکه رزینی حین سوراخکاری PCB میگویند.

این لکه ایجاد شده باعث میشود تا آبکاری سوراخ به درستی انجام نشود و همچنین استحکام پوشش مسی ایجاد شده در فرآیند متالیزاسیون را کاهش میدهد.

ایجاد پلیسه در لایه بالایی و پایینی PCB

در هنگام سوراخکاری PCB در لایه بالایی و پایینی فیبر مدار چاپی ، در محل سوراخکاری پلیسه های مسی در لبه های سوراخ ایجاد میشود که باید آنها را به کمک دستگاه براش از بین برد .

پدیده سر میخ در PCB های چند لایه

اگر ابزار سوراخکاری به اندازه کافی تیز نباشد ، در سوراخکاری PCB های چند لایه باعث میشود تا گوشه های محل تقاطع لایه درونی با لایه متالیزه شده ، شکلی خمیده به خود بگیرند که در مجموع همانند سر میخ است. این پدیده باعث میشود تا آبکاری داخلی سوراخ به صورت ناهموار شکل بگیرد و باعث مشکلات رسانایی الکتریکی شود.

لایه لایه شدگی PCB

جدا شدن جزئی لایه های فیبر مدار چاپی را لایه لایه شدن میگویند که سوراخکاری نامناسب یکی از علت های آن است. این لایه لایه شدن ها ، یکپارچگی PCB را از بین میبرد که برای تولید کنندگان PCB این یک مشکل بسیار جبران ناپذیر است.

راه حل ها

فرآیند لکه زدایی

یک فرآیند شیمیایی است که به کمک محلولهای پرمنگنات پتاسیم یا پرمنگنات سدیم انجام میشود و داخل دیواره های سوراخ های ایجاد شده را شستشو میدهند تا لکه های رزینی از بین بروند.

فرآیند پلیسه زدایی

فرآیندی است که در آن پلیسه های ایجاد شده در حاشیه سوراخ ها از بین میرود ، در این فرآیند فیبر سوراخکاری شده وارد دستگاه براش میشود و به کمک برس ها و سنباده های بسیار نرمی ، این پلیسه های روی سطح PCB و حاشیه سوراخ ها از بین میرود.

جلوگیری از لایه لایه شدگی

برای اینکه از لایه لایه شدن PCB ها در هنگام سوراخکاری جلوگیری کرد ، میتوان از سوراخکاری با روش لیزر استفاده کرد ، همانطور که اشاره شد در این روش سوراخکاری PCB چون ابزار برش با قطعه کار ارتباط فیزیکی ندارد ، این مشکلات هم پیش نخواهد آمد.

جمع بندی

خوب همانطور که متوجه شدید ، سوراخکاری PCB به آن سادگی که تصور میکردید نیست و قوانین و ملاحضات خاص خود را دارد .

سوراخکاری PCB را میتوان به دو روش استفاده از مته و سوراخکاری با CNC و استفاده از لیزر، انجام داد؛ که سوراخکاری با مته مقرون به صرفه تر و سریع تر است اما مشکلات خاص خود را هم دارد .

در فرآیند سوراخکاری PCB ها باید مشکلات ناشی از سوراخکاری ، مثل : لکه های رزینی ، لایه لایه شدن ، دقت سوراخکاری و… را بشناسید و برای رفع آنها تمهیدات لازم را بیندیشید.

شرکت مرصا می تواند به شما در زمینه های مختلفی خدمات بدهد از قبیل :

- طراحی و تولید صفر تا صد مدارات الکترونیکی

- مونتاژ SMD و THT دستی و ماشینی

- خدمات تولید PCB

- تامین قطعات

- و….

در حال حاضر به عنوان کارشناس تکنولوژی خط چاپ و مونتاژ در کارخانه مرصا فعالیت می کنم. مدرک کارشناسی رو در رشته مهندسی الکترونیک از دانشگاه فنی شهید منتظری گرفتم . از سال 95 به صورت تخصصی توی حوزه الکترونیک فعالیت دارم و تجربیات و مطالعات شخصیم رو به اشتراک می گذارم.