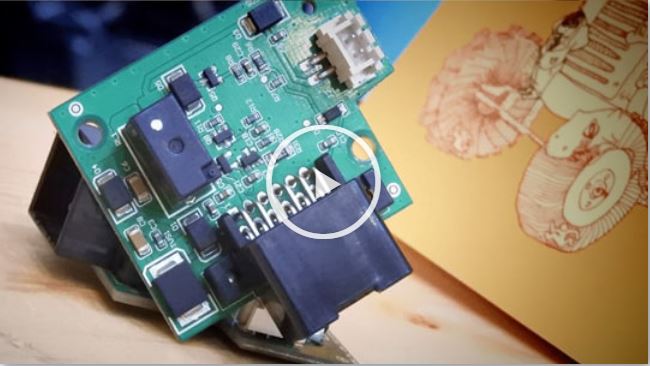

مرصا الکترونیک

تولید بردهای الکترونیک

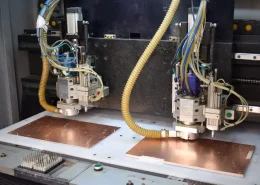

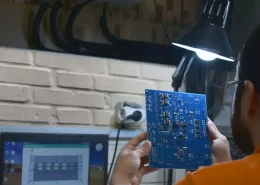

ما در مرصا یک تیم جوان 30 نفره هستیم که در یکی از جدید ترین خطوط تولید برد مدار چاپی و مونتاژ کشور به تولید کنندگان بزرگ و کارخانجات دیگر خدمات PCBA ارائه می دهیم. مرصا اولین کارخانه ای است که تمام مراحل تولید از فیبر خام تا برد تست گرم شده را در یک مکان انجام می دهد. در اینجا فایل طراحی تحویل میگیریم و برد تست شده تحویل می دهیم!

- پیام: 09215285387 (تلگرام و واتس آپ)

- تماس : 05191771404 (10 خط)