مارکاژ PCB یا لایه silkscreen چیست ؟

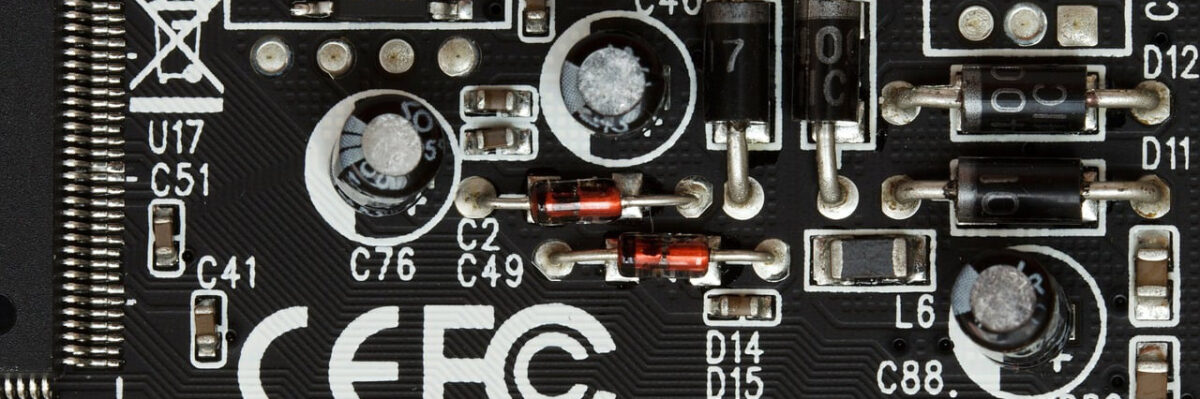

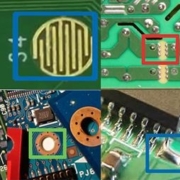

اضافه کردن مارکاژ PCB یا لایه silkscreen آخرین مرحله در خط تولید PCB است. مارکاژ لایه از جنس جوهر است که مشخص کننده اجزا PCB، نقاط تست، علایم هشدار، لوگوها، نشانه ها و غیره می باشد. تولید کنندگان عمدتاً از مارکاژ برای مشخص کردن قطعات و اجزا برد مدار چاپی استفاده می کنند. چون انجام این پروسه مرحله ای جداگانه است و هزینه دارد موارد نادری دیده می شود که این علایم را روی لایه مسی قرار می دهند تا از مارکاژ چشم پوشی کنند.اساساً لایه silkscreen به تولیدکنندگان و طراحان کمک می کند تا قطعات را سریعتر تشخیص دهند.

جوهر استفاده شده در مارکاژ از جنس اپوکسی غیر رسانا می باشد که فرمولاسیون پیچیده ای دارد. اگر چه این جوهر در رنگ های مختلفی ارائه می شد ولی در صنعت تولید PCB در سه رنگ عمده دیده می شوند، سیاه، سفید و زرد. نرم افزار های طراحی برد مدار چاپی معمولاً فونت های استانداردی را برای لایه مارکاژ اعمال می کنند ولی شما قادر هستید این فونت ها را به دلخواه خود تغییر دهید. در این مقاله قصد داریم همه چیزهایی که باید در مورد لایه مارکاژ بدانید را برای شما باز گو کنیم.

مارکاژ PCB دقیقاً چیست؟

به نقشه های گوگل فکر کنید که روی آن ها هیچ اثر از متن های یا نشانه ها نباشد که به شما در مسیریابی کمک کند. اصلاً منطقی نیست، نه ؟! لایه مارکاژ PCB نیز همین نقش را برای بردهای مدار چاپی بازی می کند. اطلاعات لازم برای محل قرار گرفتن قطعات، اجزای PCB و سایر اطلاعات لازم را ارائه می دهد.

با پیشرفت های اخیر در تکنولوژی و فناوری، لایه silkscreen نقش بصری نیز پیدا کرده و به زیبایی PCB کمک می نماید ولی همچنان باید نقش اصلی آن که نمایش خوانا اطلاعات لازم بر روی PCB است، حفظ شود. خوب حالا که تقریباً متوجه شدید مارکاژ چیست، اجازه بدهید نگاه دقیق تری به موارد مهم درباره این لایه داشته باشیم.

نقش مارکاژ یا silkscreen

برای اینکه پیش زمینه ای در مورد نقش مارکاژ ارائه بدهیم بگذارید یادآوری کنیم که یک PCB برای چی استفاده می شود. یک برد مدار چاپی (PCB) با نام های برد سیمبندی چاپی (Print Wiring Board) یا برد سیمبندی حکاکی شده (Engraved Wiring Board) نیز شناخته می شود. برای این از PCB استفاده می شود که حمایت مکانیکی از قطعات الکترونیکی فراهم کند، مسیرهای هادی و سیگنال را بر روی یک بستر (Substrate) عایق ایجاد نماید و همچنین قطعات الکترومکانیکی مانند کاکنتورها را در خود جای دهد.

تمام این قطعات و مسیرهای بوجود آمده بر روی برد مدار چاپی حاوی اطلاعت مناسب برای شناسایی نیستند. این مورد باعث می شود که نیاز به یک سری اطلاعات خاص بر روی برد برای کمک به تولیدکنندگان و مصرف کنندگان بیشتر حس شود. برای مثال:

- چاپ نام یا لوگو شرکت تولید کننده.

- علایم هشدار مانند خطر ولتاژ بالا.

- ورژن و نسخه مدار چاپ شده مانند V1، 01 و غیره.

- شناسه خاص سازنده.

- نقاط تست و آزمون.

- شماره و جهت قرار گیری اجزا PCB.

- انواع پردازش ها.

عموماً موارد زیر نقش های لایه مارکاژ یا silkscreen است:

- به شناسایی سریع نقاط مختلف در مدار مانند، نقاط تست، اتصالات بین قطعات و غیره کمک می کند.

- در صورت بروز مشکل در نتایج و عملکرد کلی برد یا قطعه، برای عیب یابی بکار خواهد آمد.

- در هنگام جایگزینی قطعات یا ارزیابی الزامات طراحی بسیار مفید می باشد و پروسه سریعتر انجام می گیرد.

- با نمایش هشدار هایی مانند ولتاژ بالا، زمین و غیره به عنوان یک اقدام احتیاطی ایمنی عمل می کند.

- به عنوان یک تولید کننده، شما همچین می توانید از مارکاژ برای برندسازی و بازاریابی استفاده کنید. علاوه بر این در جهت جلوگیری از کپی برداری غیر قانونی از طراحی مدار نیز می تواند موثر باشد.

همچنین می توانید از مارکاژ برای ارزیابی محصولات مانند، دسته بندی و رتبه بندی استفاده کنید. در نظر داشته باشید که میزان اطلاعاتی که می توانید در لایه silkscreen قرار بدهید کاملاً وابسته به اندازه و تراکم PCB شماست. پس اگر سایز برد شما کوچک است حتماً مطمئن شوید که اطلاعات مهم را در اولویت قرار داده اید.

پروسه و کیفیت انجام لایه مارکاژ بر کیفیت کلی بردهای مدار چاپی تاثیر می گذارند. پس در بخش بعدی به این مطلب می پردازیم تا اطلاعات شما را در بخش نیز تکمیل کنیم.

فرآیند اسکرین پرینت (PCB Screen Printing)

فرآیند اسکرین پرینت یک فرآیند فرعی در چاپ سولدرمسک (solder mask) و موارد دیگر مانند پختن (baking)، تابش UV، سایر توسعه ای در تولید PCB است. اکثر افراد آن را مهمترین بخش در بین چهار بخش دیگر می دانند چون بر کیفیت و قابلیت اطمینان تاثیر گذار است.

کل فرآیند چاپ سیلک PCB شامل 32 مرحله است که می توان آنها را در شش فرآیند کلی گروه بندی کرد. این پروسه ها در سناریو های واقعی با توجه به جنس PCB، الزامات کیفیت و هزینه می تواند متفاوت باشد. اجازه بدید هر یک از پروسه ها را عمیق تر بررسی کنیم.

1.طراحی مارکاژ یا silkscreen برد مدار چاپی

در این فرآیند، اطلاعات و اثرات هنری که طراحی کرده اید تا روی برد چاپ شود، آماده می شود. برای انجام آسان و خلاقانه تر آن می توانید از نرم افزارهایی رایانه ای مانند EAGLE و Altium Designer استفاده کنید.

بخشی از پروسه طراحی کلی PCB به طراحی مارکاژ اختصاص می یابد. در این بخش شما علایم و اطلاعات را مطابق میل خود طراحی و جایگذاری کنید. برای اینکار باید در نرم افزار به بخش مربوط به لایه silkscreen بالا و پایین (Top and Bottom overlay) رفته و متن ها و اشکال گرافیکی و راهنمای خود را در آن جای دهید.

2.آماده سازی قاب

هنگامی که طرح CAD خود را نهایی کردید، به بخش پیاده سازی سخت افزاری بروید. در این بخش برای بدست آوردن یک PCB با کیفیت بالا، باید چندین مرحله را به دقت انجام دهید.

ابتدا، باید نوع قابی که می خواهید برای تولید از آن استفاده کنید را انتخاب کنید. سپس آن را تمیز، چسب کاری و شرایط کنترل آن برای انجام چاپ آماده کنید. حالا باید طراحی نهایی را روی یک کاغذ شفاف چاپ کنید. سپس آن را روی پارچه سیلک خشک قرار می دهید به همان شکلی که میخواهید روی PCB چاپ شود.

اطمینان حاصل کنید که طرح خروجی دقیقاً در محل اصلی خود قرار گرفته است. در ادامه، طرح را با نوار چسب شفاف روی سطح محکم کنید. کل کار (صفحه سیلک و طرح نصب شده) را بچرخانید و بالای آن را با مقوا بپوشانید. بخش پایینی را برای 15 دقیقه در معرض اشعه ماورابنفش (UV) قرار دهید تا طرح بطور کامل روی صفحه سیلک شکل گیرد. سپس کافی است با فشار آب زیاد بخش های امولسیونی که توسط اشعه پخته و سفت نشده اند را بشویید.

3.چاپ سیلک

اینجا جایی است که پروسه چاپ مارکاژ انجام می شود. در اینجا باید قاب ساخته شده را روی دستگاه چاپ ثابت کرد و متعاقباً آن را در جهات مختلف جابجا کرد تا مطمئن شویم که چاپ دقیقاً در نقطه مطلوب اتفاق خواهد افتاد. به زودی طرحی که در نرم افزار مشاهده می کردید بر روی PCB ظاهر خواهد شد.

اکنون، برای چاپ مارکاژ PCB باید بردهای آماده شده زیر پارچه قاب ساخته شده قرار دهیم. مطمئن شوید که PCB زیر قاب به خوبی طرح مارکاژ هماهنگ است. علاوه بر این باید میز کار و محل قرار گرفتن PCB به گونه ای باشد که مطمئن باشید که برد در حین انجام فرآیند چاپ حرکت نکند. برای این کار می توانید PCB را از اطراف مهار کنید تا کاملاً در جای دقیق خود قرار گیرد و جابجا نشود.

سپس، جوهر مخصوص چاپ مارکاژ (که با تابش اشعه ماورا بنفش خشک می شود) را داخل قاب بریزید و توسط لیسه روی PCB اعمال کنید. حال باید PCB ها را به مدت 10 دقیقه در داخل آون (Oven) قرار دهیم تا جوهر آن کاملاً خشک شود. اکنون باید بتوانید نوشته ها و علایم روی برد را به وضوح ببینید.

4.رویه های رسیدگی

در این مرحله که فرآیند چاپ مارکاژ اتمام یافته است اما بهتر است رویه های رسیدگی را تمرین کنیم تا کیفیت PCB ها را حفظ نماییم. به همین دلیل بزرگترین گام ها در این مرحله برداشته می شود. شما تقریباً باید 12 مرحله را انجام دهید تا مطمئن شوید که کیفیت PCB ها تحت تاثیر عوارض منفی فرآیند چاپ silkscreen قرار نمی گیرد.

5.روند بازرسی

شما باید یک روند بازرسی را در طی مراحل رسیدگی و پس از مراحل پردازش انجام دهید. هدف این پروسه این است که کیفیت ظاهری چاپ انجام شده بر روی PCB ها بررسی شوند. در کنار آن مطمئن شویم که اطلاعات چاپ شده کاملا توسط چشم انسان قابل خواندن است. در بردهای کوچک نیز باید اطمینان حاصل کرد که همه اطلاعات مهم بدرستی چاپ شده باشند.

6.ترمیم مارکاژ

این مرحله آخرین گام در کل روند چاپ مارکاژ PCB است و در این مرحله بازبینی نهایی مارکاژ چاپ شده صورت می گیرد و در صورت نیاز و امکان ترمیم خواهد شد. در این نقطه تعیین می گردد که کیفیت کلی چاپ در شرایطی است که PCB بتواند مورد استفاده قرار گیرد یا خیر.

یک امولسیون را با یک محلول ظهور به نسبت 10:1 مخلوط کنید. در صورت امکان این کار را در یک اتاق تاریک انجام دهید. مخلوط را توسط یک لیسه روی سطح پارچه سیلک اعمال کنید. توصیه می شود دو لایه در هر طرف اعمال شود که در مجموع چهار لایه ایجاد می گردد. لایه ها باید یکنواخت و فاقد فضای خالی و حباب باشند. بهتر از اجازه دهید آنها به صورت عادی خشک شوند در غیر این صورت می تواند برای تسریع، از یک خشک کن استفاده نمایید.

روش های چاپ مارکاژ یا silkscreen روی PCB

روش های چاپ مارکاژ که می تواند مورد استفاده قرار گیرد به چندین عامل وابسته هستند مانند زمان، هزینه، دقت مورد نظر، فاصله بردها، جنس PCB و غیره. در این مقاله بیشتر به این وجه های مطلب نمی پردازیم. اکنون روش های موجود چاپ مارکاژ را معرفی می کنیم.

چاپ دستی مارکاژ PCB

این روش قدیمی ترین و مقرون به صرفه ترین روش برای چاپ silkscreen برد مدار چاپی است. برای انجام فرآیند از جوهر اپوکسی بهره می بریم. به طور کلی، باید جوهر را روی سطح PCB به وسیله قاب و لیسه اعمال کنیم و اجازه دهیم خشک شود تا بخوبی روی برد چاپ شود.

مزیت اصلی استفاده از روش دستی این است که تجهیزات و الزامات چاپ بهتر قابل کنترل هستند. همین امر باعث می شود برای بیشتر کارها گزینه ارجح باشد. از طرف دیگر، این روش برای بردهای بزرگ قابل استفاده است و نیاز به زمان برای خشک شدن دارد و نوشته ها نمی توانند از یک حدی کوچکتر یا ظریف تر باشند.

زمانی که نیاز است هزینه ها را به حداقل برسانید و مشکلی در فاصله بین برد ها نیست، توصیه می کنیم که از روش چاپ دستی استفاده کنید.

Liquid Photo Imaging (LPI)

در روش LPI، ابتدا سطح PCB را با یک اپوکسی می پوشانیم. این اپوکسی به صورت مایع می باشد و خواص Photo Imaging دارد. در مرحله بعد باید طرح مارکاژ توسط تابش اشعه ماورابنفش به سطح PCB ها انتقال پیدا کند.

نتایج بدست آمده در روش LPI از لحاظ دقت بهتر از روش چاپ دستی است و به فضای کمتری نسبت آن، برای انجام پروسه چاپ نیاز دارد. البته این روش جوهر بیشتر مصرف می کند و زمان آماده سازی آن بیشتر از سایر روش های چاپ silkscreen است.

توصیه می کنیم از این روش در شرایطی بهره ببرید که تراکم قطعه روی PCB زیاد است. در این حالت نیاز به چاپ نوشته و علایم با کیفیت بیشتر و اندازه کوچکتر دارید.

Direct Legend Printing (DLP)

DLP روشی جدید و بسیار دقیق است و از لحاظ زمانی بسیار کارآمد است. در این روش ارتفاع متن می تواند بزرگتر یا مساوی 0.02 اینچ باشد. و ارتفاع کمتر از این نیز نباید اعمال شود چون توسط چشم انسان قابل خواندن نیست.

عیب روش DLP این است که نمی تواند برای PCB های که از نقره در آنها بکار رفته مورد استفاده قرار گیرد. علاوه بر این، محدودیت های دیگری در استفاده از جوهر اکریلیک در برخی موارد وجود دارد.

به طور کلی، انتخاب روش مناسب برای چاپ مارکاژ به صرفه جویی در هزینه و زمان کلی شما کمک خواهد کرد.

جدول بالا سه روش چاپ مارکاژ را باهم مقایسه کرده است. همانطور که نشان داده شد، هر کدام مزایا و معایب خود را دارند. درک این ویژگی ها به شما کمک می کند در طراحی و سفارش چاپ مارکاژ کیفیت و هزینه را بهینه کنید.

موارد موثر در هزینه چاپ مارکاژ PCB یا silkscreen

هزینه چاپ مارکاژ برد های مدار چاپی، به دلیل اینکه جنبه هزینه ثابت دارد در دسته بندی هزینه های غیر تکراری در فرآیند تولید قرار می گیرد. معمولاً فرآیند چاپ مارکاژ روی PCB حدود 12-15% از کل هزینه تولید را تشکیل می دهد.

طراحی متن و فونت به کار رفته مشخص کننده عرض، ارتفاع، فاصله، ضخامت تنوع در مکان قرار گیری کارکتر ها می باشد. هزینه علایم و نوشته ها به صورت جدا جدا محاسبه نمی شود. همچنین هزینه جوهر با توجه به روش مورد استفاده متغییر خواهد بود، برای روش DLP از جوهر اکریلیک استفاده می شود که در سایر روش ها از جوهر اپوکسی بهره می برند.

هزینه جوهر می تواند تحت تاثیر عوامل دیگر مانند، سازگاری با بستر (substrate)، خواص چسبندگی، روش خشک شدن و مصونیت در برابر مواد اسیدی یا قلیایی قرار گیرد. حتی رنگ جوهر می تواند در قیمت جوهر تغییر ایجاد کند. برای مثال جوهر سفید از دیگر رنگ ها ارزانتر است. تخمین زده می شود که با بهینه سازی موارد موجود در پروسه چاپ مارکاژ می تواند تا 5% از هزینه کل تولید PCB را کاهش داد.

همانطور که کاملاً مشهود است روش چاپ silkscreen به طور قابل توجهی بر قیمت تاثیر خواهد گذاشت. روش DLP گرانترین و روش چاپ دستی ارزانترین روش می باشد. نکته واضح دیگری این است که اگر بخواهید مارکاژ در دو طرف PCB چاپ شود هزینه شما تقریباً دو برابر خواهد شد. پس انتخاب های شما در هزینه نهایی لایه مارکاژ بسیار تاثیر گذار خواهد بود.

دستورالعمل های طراحی لایه مارکاژ

طراحی لایه مارکاژ یا silkscreen می تواند از بسیار آسان تا بسیار سخت متغییر باشد. عدم گنجادن اطلاعات کافی و ضروری در طراحی آن مثل نقشه های گوگل است بدون نشانه گذاری و اطلاعات کافی. مسافران، در این مورد تولید کنندگان و مصرف کنندگان، به راحتی گم خواهند شد.

راهنماها و دستورالعمل های زیر به شما کمک می کند تا بیشترین بهره را از این لایه ببرید.

ابتدا از روش چاپ مارکاژ توسط تولید کننده PCB خود اطلاع کسب کنید.

اکثر تولیدکنندگان از هر سه روش چاپ مارکاژ استفاده نمی کنند. بنابراین، با تولید کننده خود تماس بگیرید و از روش های ممکن برای چاپ و محدودیت های آنها اطلاعات کسب کنید. روش چاپ silkscreen می تواند بر ابتدایی ترین مسائل در طراحی PCB تاثیر گذار باشد، مانند اندازه، کلرینس، محل علامت ها، پدهای قطعات، مسیرها و وایا ها.

در زمان طراحی چیدمان قطعات و اجزا PCB موارد مربوط به ماکاژ را در نظر بگیرید.

برای اینکه ماکاژ برد مدار چاپی قابل خواندن باشد، علامت هایی مانند پلاریته، پین یک و نشانگرهای مرجع باید در مجاورت اجزای مرتبط با آنها قرار گیرند. همانطور که روند طراحی PCB را انجام می دهید، باید فواصل لازم را برای نشانگرها رعایت کنید تا از همپوشانی و قرار گرفتن زیر قطعات جلوگیری شود.

فونت خود را بر اساس روش چاپ مارکاژ PCB توسط تولید کننده انتخاب کنید.

در اکثر نرم افزار های طراحی PCB به شما اجازه داده می شود که هر فونتی که دوست دارید برای مارکاژ استفاده کنید. با این وجود، امکان دارد ارائه کننده خدمات PCB شما تنها از تعداد مشخصی از فونت ها پشتیبانی کنند. پس شما باید با تولید کننده خود تماس بگیرید و مطمئن شوید که فونت انتخابی شما را در سیستم دارند یا آن را به مجموعه خود اضافه کنند.

بیش از حد از نشانه گذاری در لایه ماکاژ یا silkscreen استفاده نکنید.

شاید شما وسوسه بشوید تا نشانه هایی را برای هر جز از PCB قرار دهید. یا بخواهید اطلاعاتی که فکر می کنید برای پروسه هایی مانند مونتاژ، تست و ارزیابی محصول مفید است را روی لایه مارکاژ قرار دهید. اما این کار علاوه بر اینکه می تواند باعث سردرگمی و از قلم افتادن اطلاعات مهم شود، با توجه به درخواست بازار به محصولات و PCB های کوچک تقریباً غیر ممکن است.

با توجه به مطالب ذکر شده علامت گذاری های خود را با توجه به موارد زیر اولیت بندی کنید:

- کار را با قرار دادن تنظیمات مقرراتی مورد نیاز برای بردهای مدار چاپی و اجزای آن توسط استاندارد J-STD-609A برای برچسب گذاری هایی مانند “با یا بدون سرب” بودن و سایر جنبه های IPC شروع کنید.

- در مرحله دوم، شناسه سازنده و علامت هایی مانند شماره قطعه PCB، شماره سریال، برچسب های مهم و لوگوی شرکت را در مارکاژ قرار دهید.

- سوم، با توجه به فضای موجود روی برد، علایم کمک کننده در مونتاژ مانند پلاریته، پین یک و نشانگر های مرجع و غیره را اولویت بندی کنید.

- چهارم، علایم کمک کننده به تست برد و نشانگرهای جامپرها را در نظر بگیرید.

با توجه به راهنمایی بالا، اگر اطلاعات مورد نظر خود را برای چاپ در روی مارکاژ اولویت بندی کنید بدون شک بیشترین استفاده را از لایه silkscreen خواهید کرد حتی اگر سایز PCB شما کوچک باشد.

نحوه انتخاب تولید کننده PCB

انتخاب یک تولید کننده قابل اطمینان و متخصص خود یکی از گام های مهم و موثر در چاپ مارکاژ و کیفیت PCB است. برای انتخاب تولید کننده PCB ابتدا باید جنبه های طراحی مارکاژ خود را درنظر بگیرید، سعی کنید تولیدکننده ای را انتخاب کنید که بتوانید با آن به راحتی ارتباط برقرار کنید تا با دقت هر چه بیشتر بتوانید طرح خود را به بهترین شکل نهایی کنید.

کسب اطلاعات از تولید کننده PCB در مورد محدودیت ها و روش های چاپ مارکاژ نیز بسیار مهم است. اطلاع داشتن از ظرفیت های هر کدام از تولید کننده ها به شما در انتخاب کمک خواهد کرد. موارد مانند سایز فونت، کلرینس، حداقل فواصل، رنگ و سایر مشخصات. در این مورد می توانید از شرکت های مختلف استعلام کنند و نیازمندی های خود را با توانمندی های آنها تجزیه و تحلیل کنید.

داشتن ارتباط موثر با تولید کننده و مشورت و همفکری در جهت طراحی لایه silkscreen شما را به بهترین نتیجه خواهد رساند. شرکت مرصا ارائه دهنده انواع خدمات طراحی، چاپ و مونتاژ بردهای الکترونیکی است. همین امر باعث شده ما در این مجموعه به بهترین نتایج ممکن در تولید PCB دست یابیم. آماده همکاری با شما عزیزان هستیم و شک نکنید که با مشورت با متخصصین ما و کسب تجربه آنها، به نتیجه مطلوب برای محصولات و بردهای الکترونیکی خود دست خواهید یافت.

تجربه قابل توجه در این کار باعث شده تا تمام گلوگاه ها و چالش های موجود را به خوبی درک کنیم. این تجربه به علاوه دانش نیرو های جوان و مختصص این شرکت منجر شده تا بهترین راه حل ها را برای مواجه با این چالش ها را بدست بیاریم. اگر برای تولید بردهای مدار چاپی خود به دنبال تولید کننده هستید، به ما شانس بدهید تا بتوانیم ثابت کنیم که در این کار مهارت داریم. بر روی لینک زیر کلیک کنید و هزینه تولید برد خود را توسط مرصا به صورت آنلاین تخمین بزنید.

منبع:

https://www.mktpcb.com/pcb-silkscreen/