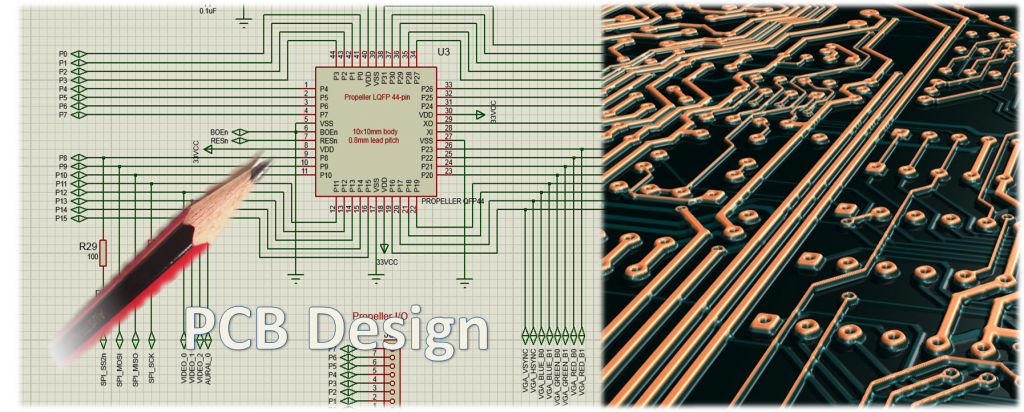

مراحل تولید PCB چند لایه (قسمت اول) – حک کردن مسیر ها

در این مقاله فرآیند تولید PCB چند لایه را بررسی خواهیم کرد. برد های تک لایه و دو رو نیز تقریبا همین روند را طی می کنند. در قسمت اول به شرح مرحله حک کردن مسیر مسی بر سطح برد می پردازیم. می توانید ادامه روند تولید برد مدار چاپی را از همینجا دنبال کنید.

بخش اول: بازبینی طرح PCB

وقتی طرحی را برای تولید انواع فیبر مدار چاپی می فرستید، ابتدا مهندسین ما آن را بررسی می کنند و مغایرت های طرح شما را با نیاز های تولید می سنجند. در این بررسی مواردی همچون عرض مسیرها، فاصله ی بین مسیرها، ، کوچکترین اندازه سوراخ و … اندازه گیری می شود و در صورتی که با استاندارد های تولید هم خوانی نداشتند، طرح جهت اصلاح به شما مرجوع می گردد. اگر این مرحله با دقت انجام نشود می تواند منجر به خسارات بزرگ و از بین رفتن تمام محصول شود.

بخش دوم: ساخت فیلم نگاتیو از طرح PCB

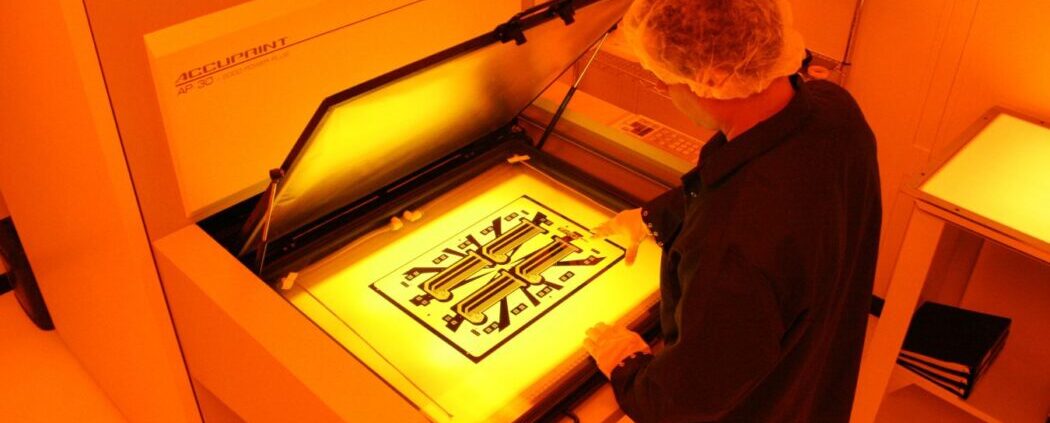

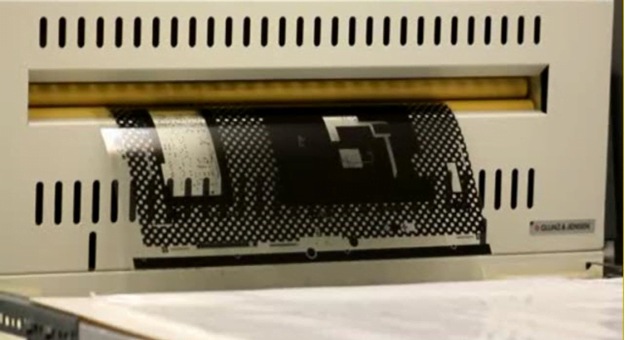

طرح PCB به ازای هر لایه یک تصویر خواهد داشت. این تصویر به صورت نگاتیو (محل نوارهای مسی و خطوط خالی و بقیه جاهای مدار سیاه باشد ) بر روی فیلمی سیاه رنگ چاپ می شود. تولید فیلم به وسیله دستگاه فتوپلاتر و در دما و رطوبت کنترل شده در اتاق تاریک صورت می گیرد و برای تک تک لایه های PCB این فیلم آماده می شود.

نکته مهم در تولید فیلم PCB های چند لایه این است که فیلم لایه های مختلف کاملا بر هم منطبق باشد چرا که کوچکترین اختلافی در راستای چاپ فیلم ها منجر به خراب شدن کل کار خواهد شد. ما به ازای هر لایه pcb یک فیلم ایجاد می کنیم. اپراتور فیلم را را روی میز پانچ قرار می دهد و سپس جدول موجود در برنامه را تنظیم می کنیم تا زمانی که اهداف در این فیلم دقیقا با اهداف در فیلم یکسان شوند سپس پانچ می کند.

بخش سوم: چاپ تصویر لایه های درونی

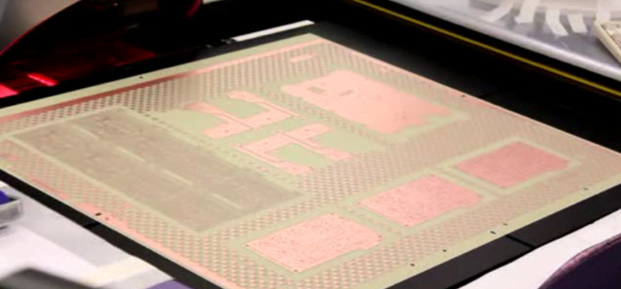

برای سفارش ساخت PCB چند لایه ابتدا فیبر خام به اندازه برد شما برش نمی خورد، بلکه از پانل های بزرگ مسی استفاده می شود. در تولید انبوه، تصویر یک مدار چندین بار در کنار هم تکرار می شود تا روی هر فیبر چاپ گردد. در تولید تعداد کم، تصویر مدار مشتریان مختلف را در کنار هم می چینیم تا برروی یک پانل مسی چاپ کنیم. مغز این فیبر ها از جنس های فایبرگلاس، استخوانی، آلومینیومی و … درست شده و روی آن لایه نازکی از مس پوشانده شده است.

تمیز کردن سطح برد:

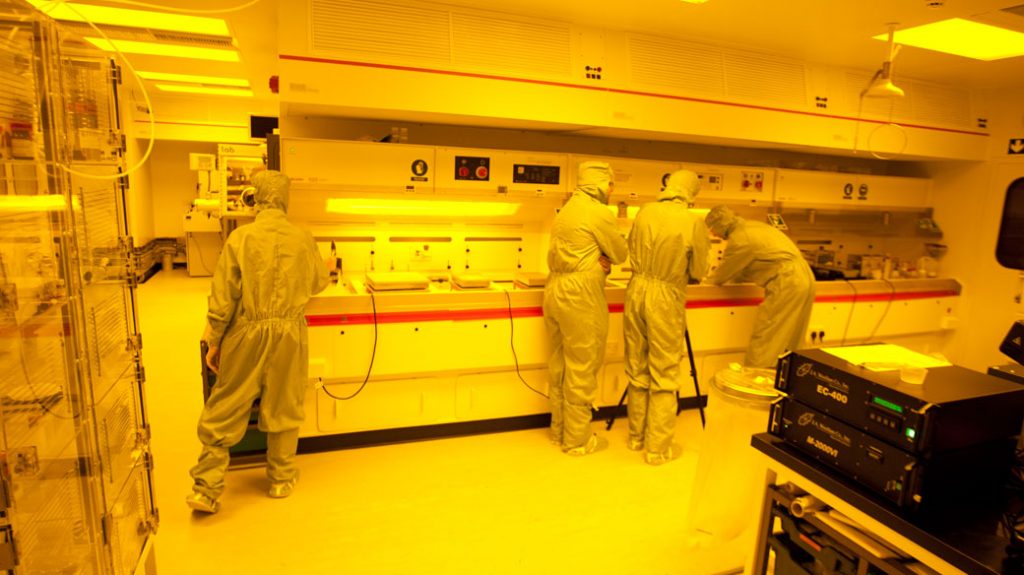

برای چاپ طرح روی فیبر، اولین قدم تمییز کردن سطح مس است. ما پنل ها (صفحات مسی) را در یک اتاق تمیز که مطمئن هستیم هیچ گرد و غبار بر روی سطح آن نمی نشیند قرار می دهیم تا چاپ کنیم زیرا گرد وغبار می تواند باعث یک اتصال کوتاه یا اتصال باز در pcb شود.

لامینت کردن لایه حساس به نور:

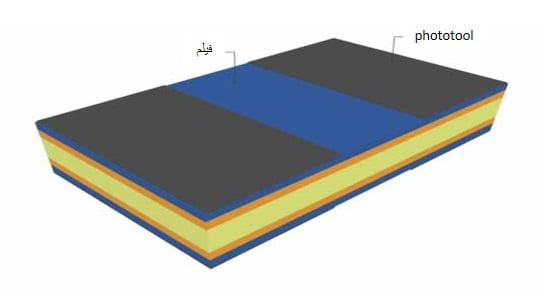

در مرحله بعد پنل تمیز را کاملا با یک لایه لمینت می پوشانیم. ( لامينت ماده اي ژلاتيني و حساس به نور است) . این عملیات باید در اتاق تاریک صورت گیرد. سپس بر روی لایه لمینت، تصویر نگاتیو را که در مرحله قبل درست کرده بودیم قرار می دهیم.

به کمک تصویر نگاتیو فقط به بخش های خاصی از صفحه حساس به نور (لامینت) نور خواهد رسید.

برای چاپ الگوی تصویر بر روی برد ، از لامپ یو وی قوی استفاده میکنیم. این لامپ با تابش به سطح تصویر نگاتیو، از نقاط خالی عبور کرده و به سطح لامینت میرسد. نقاطی از لامینت که در اثر تابش نور قرار میگیرد به سطح مسی کاملا می چسبد.

در محیط اتاق تمیز از نور زرد استفاده می شود زیرا لامینت به این طیف از نور حساس نیست.

بخش چهارم: حک کردن مسیرهای مسی

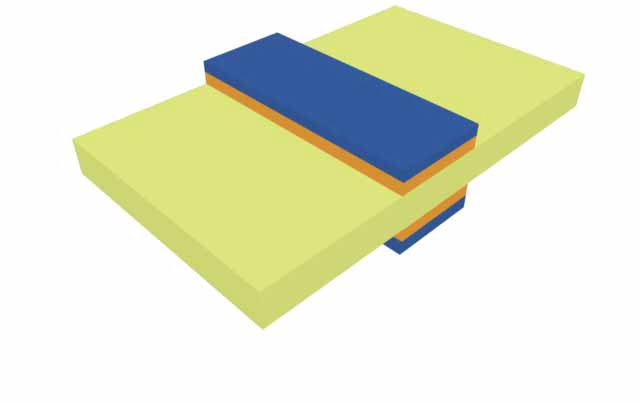

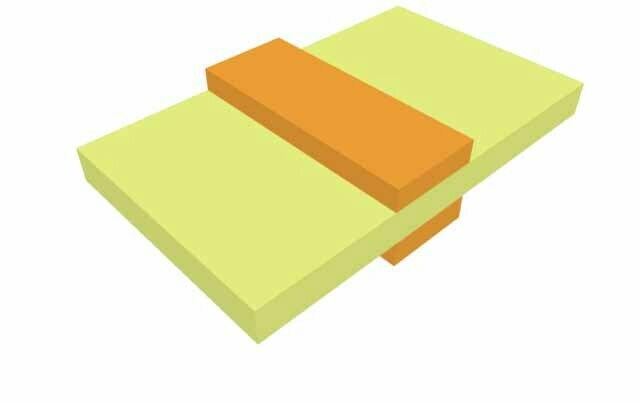

حال باید آن قسمت از فیبر مسی که طرح PCB (به کمک لامینت) بر آن چاپ شده باقی مانده و مس اضافی از بین برود. ما مس ناخواسته را با استفاده محلول کلرید آهن حل وحذف می کنیم. خاصیت اسیدی این محصول مس مازاد را در خود حل می کند اما آن قسمت از مس که لامینت آن را پوشانده، در اسید حل نخواهد شد.

حال ما الگوی دقیقی از طرحی که خواسته بودیم روی برد بدست آوردیم. حال با پاک کردن لامینت از سطح مس یک لایه از برد ما آماده است! برای تولید PCB یک رو ، همین مراحل کافی است. برای تولید PCB چند لایه همین مراحل برای تک تک لایه ها تکرار می شود.

پانچ کردن و بازرسی اتوماتیک نوری

لایه داخلی PCB ما در حال حاضر کامل است. همان طور که اول اشاره شد یکی از مسائل بسیار مهم و حساس در تولید PCB چند لایه، هم راستا بودن لایه های مختلف با یکدیگر است. برای تنظیم کردن لایه های درونی با لایه های بیرونی، بر روی همه لایه ها سوراخ های کوچک متناظری ایجاد می کنیم. هر لایه را داخل دستگاه پانچ قرار می دهیم تا با ایجاد نقاط متناظر لایه های مختلف، آن را پانچ کند.

از طرفی لایه های داخلی دیگر قابل دسترس نیستند و در همین مرحله به کمک دستگاه AOI (سیستم بازرسی نوری خودکار) برد را اسکن کرده و آن رابا تصویر دیجیتال تولید شده از داده های طراحی اولیه مقایسه می کنند. هر گونه خطا در تولید PCB به کمک این دستگاه نمایش داده می شود.

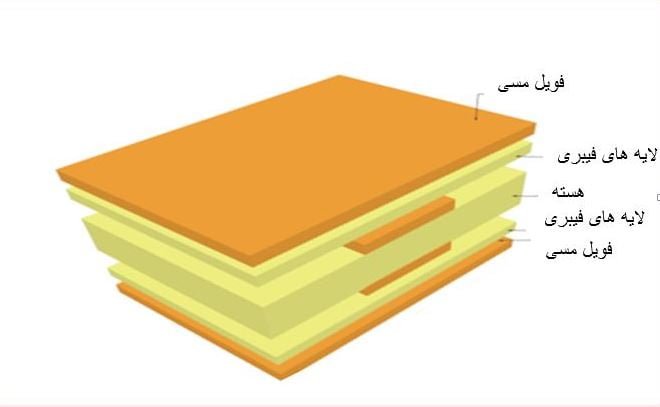

جمع کردن لایه ها وچسباندن آنها

لایه های بیرونی PCB چند لایه ما، از ورقه های فایبرگلاس با روکش نازکی از فویل مس تشکیل شده است. ما از دو طرف بر روی لایه داخلی (که در مرحله قبل تولید کردیم) لایه های جدید را قرار می دهیم. با استفاده از سوراخ های همراستایی که میان صفحات ایجاد کردیم لایه های مختلف را با یکدیگر تطبیق می دهیم و صفحات را به کمک اتصالاتی به یکدیگر محکم می کنیم.

سپس PCB چند لایه را به دستگاه پرس گرم منتقل می کنیم. از گرما و فشار بوجود آمده میان صفحات برای متصل کردن لایه های pcb استفاده می شود. در حالی که اتصالات مدار چاپی تحت فشار هستند گرما رزین های اپوکسی در این لایه ها را ذوب و سفت میکند. برای اطمینان از صحت عملیات، کامپیوتر گرما و فشار را کنترل می کند و سپس برای خنک کردن فشار را پایین می آورد. گرم و سرد کردن فیبر مدار چاپی باید طی روند کنترل شده ای صورت گیرد. این کار طول عمر pcb را افزایش می دهد. برد ما دارای 4لایه است و اکنون تمام 4 لایه در کنار هم تثبیت شده اند اما pcbهای پیچیده نظامی که در هواپیما و در ارتباطات از راه دور کاربرد دارد میتواند بیش از 50 لایه داشته باشد. هنگامی که چرخه کامل شد اپراتور فشار را تخلیه میکند و در نهایت بست های بین صفحات را باز می کند.

در ادامه فرآیند تولید PCB چند لایه باید محل پد ها وپایه قطعات را بر روی برد سوراخ کنیم. سوراخ کاری برد های چند لایه از حساسیت بالایی بر خوردار است چرا که سوراخی که از تمام لایه ها می گذرد باید همراستا باشد و در جای درست قرار گیرد. ادامه فرآیند تولید PCB چند لایه را از اینجا دنبال کنید!

در ادامه فرآیند تولید PCB چند لایه باید محل پد ها وپایه قطعات را بر روی برد سوراخ کنیم. سوراخ کاری برد های چند لایه از حساسیت بالایی بر خوردار است چرا که سوراخی که از تمام لایه ها می گذرد باید همراستا باشد و در جای درست قرار گیرد. ادامه فرآیند تولید PCB چند لایه را از اینجا دنبال کنید!

در حال حاضر به عنوان مدیر تولید خط چاپ و مونتاژ در کارخانه مرصا فعالیت می کنم. مدرک کارشناسی رو در رشته مهندسی رباتیک از دانشگاه صنعتی شاهرود گرفتم و ارشد رو در رشته مدیریت در دانشگاه تهران ادامه دادم. از سال 1396 رسما فعالیتم رو در شرکت مرصا شروع کردم و تجربیات و مطالعات شخصیم رو به اشتراک می گذارم.

به نام خدا

با سلام

اینجانب برد های یک و دو رو طراحی کردم و ولی بردهای با لایه های بیشتر را طراحی نکردم و حتی اصول و روش طراحی اینگونه بردها را هم بلد نیستم که چگونه باید برد 3 یا 4 لایه را طوری طراحی شود که برای تولید کننده قابل درک و فهم باشد. که در صورت امکان این موضوع را هم در آموزش ها قرار بدهید.

یکی دیگر از موضوعاتی که خیلی نیاز هست بیشتر آن را باز و مفصل توضیح بدهید موضوع برد های چند لایه هست که برای شما که در این ضمینه کار کردید قابل فهم است ولی ما و امثال ما بخوبی قابل درک نیست بطور مثال

شما هسته را از یک برد دو لایه با ضخامت زیاد در تصویر هست ولی لایه های بالا و پایین با ضخامت خیلی کم تر که در توضیحات و متن هیچ توضیحی داده نشده و یا چطور این لایه ها با یک دیگر ارتباط دارند سوراخ 1 به

4 یا سوراخ 2 به 4 که فقط بین لایه های خودشان ارتباط دارند و با هیچ لایه دیگری ارتباط ندارند .

یا ضخامت هر لایه چند دهم میلیمتر است. یا لایه اصلی ضخامتش چند است

و یا جنس هر لایه از چه جنسی هست

در صورت امکان اگر بتوان که همه این فرایند را در یک فیلم مستند کامپیوتری تهیه شود که خیلی عالیه.

باز بابت مطالب خوبی که گذاشتید ممنون و سپاسگزارم

سلام وقت عالی بخیر

بنده برای پروژه پایان نامه نیازمند ساخت یک برد منعطف هستم که مشخصات ان به صورت زیر است:

یک سطح کوچک 4 لایه یا دقیق تر 5 لایه است بدین صورت که بالا و پایین مس برش خورده به صورت spiral با پهنای 0.5 میل با تعداد دور 4 الی 5 و در بین ان دو لایه 0.25 میل از polyamide روی هم قرار گرفته است.(نیاز است یک تیغه با پهنای 0.5 میل در بین دو لایه polyamide قرارگیرد.)

نکته مهم این ساختار منعطف بودن و دقیق بودنش است چراکه امپدانس فاکتور مهم این ساختار است.

سلام احمد عزیز،

ممنون از اینکه اطلاعات خودتون رو با ما تقسیم کردید. امیدوارم به عنوان یک مهندس و دوست دار دانش، سطح علمی کشورمون رو، بیشتر از قبل بالا ببرید.