دستگاه P&P) pick and place)

با پیشرفت روز افزون علم و فراگیر شدن مدارات الکترونیکی، نیاز به سرعت و دقت بالا در تولید این مدارات نیز افزایش یافته است. ما در این مقاله قصد داریم به اهمیت دستگاه P&P پرداخته و بیشتر با آن آشنا شویم. در فرآیند تولید یک محصول و مدار الکترونیکی، یکی از مهم ترین مراحل مونتاژ برد الکترونیکی می باشد، که با توجه به تعداد زیاد قطعات بر روی مدارات مختلف هرچه سرعت این مونتاژ بالاتر باشد، به طور چشمگیری زمان تولید کاهش می یابد. در ادامه به انواع روش های مونتاژ به صورت مختصر اشاره می کنیم و به اختصار یک روش (مونتاژ با دستگاه P&P )را کاملا توضیح می دهیم.

برای اینکه این دستگاه را بیشتر بشناسید در ابتدا توضیحات مختصری در مورد مونتاژ کاری و انواع روش های آن داده شده است . اگر با این فرآیند ها آشنایی دارید می توانید مستقیما به قسمت معرفی دستگاه P&P مراجعه کنید.

انواع روش های مونتاژ قطعات الکترونیکی

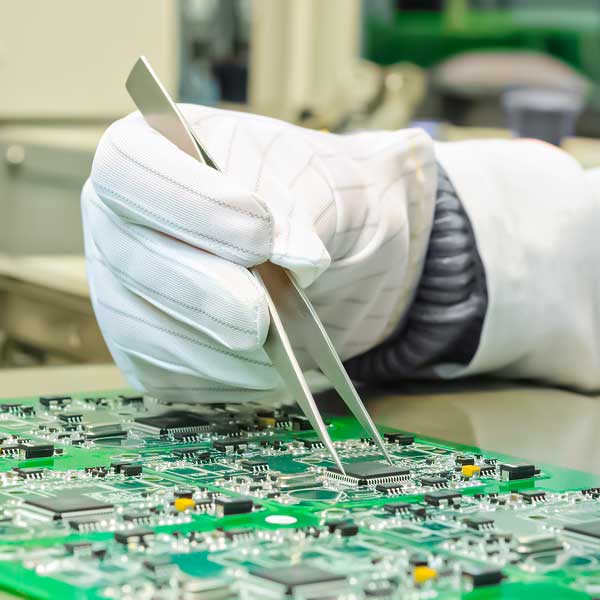

1. روش دستی

این روش قدیمی ترین روش مونتاژ قطعات الکترونیکی است. در این روش قطعات THD و SMD به صورت دستی بر روی PCB در محل خود قرار می گیرند و به صورت دستی و به کمک هویه مونتاژ می شوند. روش مونتاژ قطعات THD(DIP) و SMD به صورت کامل در دو مقاله مجزا توضیح داده شده اند.

مشکلات مونتاژ دستی

جایگذاری قطعات با این روش به کمک هویه و سیم لحیم انجام میشود که مشکلاتی به همراه خود دارد مثل :

- بالارفتن مصرف قلع

- کیفیت پایین مونتاژ

- سرعت کم

- خطای انسانی

- و…

مونتاژ به کمک ماشین ها

در مونتاژ قطعات با این روش تا حد زیادی دخالت نیرو انسانی کاهش پیدا کرده و به تبع کیفت و سرعت هم افزایش پیدا کرده است. از مزایای این روش میتوان به چند نمونه اشاره کرد ، مانند :

- پایین آمدن مصرف قلع

- افزایش کیفیت مونتاژ

- سرعت بالا

- کمتر شدن خطای انسانی

- و….

همانطور که می دانید قطعات الکترونیکی به دو دسته کلی : نصب سطحی (SMD) و قطعات دارای پایه و نیازمند سوراخ کاری (THD) تقسیم می شوند.

مونتاژ قطعات THD با دستگاه

چینش قطعات THD با دستگاه به خاطر اینکه این نوع قطعات دارای پایه می باشند نسبت به مونتاژ قطعات SMD با دستگاه P&P سرعت کمتری دارد.

1- قطعه گذاری بر روی PCB توسط دستگاه P&P: رول قطعات را داخل این دستگاه قرار می دهند و دستگاه با توجه به برنامه چینش قطعات، شروع به قطعه گذاری بر روی سطح PCB می کند .

2- لحیم کاری موجی توسط دستگاه Wave Soldering: این دستگاه دارای یک نوار نقاله است که برد های قطعه گذاری شده را به قسمتی که در مرله اول یک موج فلاکس از زیر اعمال میشود تا قلع پذیری به خوبی انجام شود و در ادامه به قسمتی میرسد که قلع به صورت موج از زیر به پد های روی PCB اعمال میشود.

3- برش اضافی پایه ها توسط دستگاه PCB Lead Cutter: برد های لحیم کاری شده برای جدا شدن اضافه پایه ها بر روی یک نوار نقاله وارد این دستگاه می شوند و توسط یک تیغه که با سرعت در حال گردش است اضافه پایه ها برش می خورد.

4- تمیز کردن روغن های لحیم کاری روی سطح PCB توسط دستگاه Swash: برد ها پس از اینکه لحیم کاری شده و پایه اضافی آنها اصلاح شد، وارد این دستگاه می شوند تا هرگونه روغن لحیم کاری و کثیفی که در فرآیند مونتاژ و لحیم کاری به وجود آمده بر طرف شوند.

مونتاژ قطعات SMD با دستگاه P&P

در مونتاژ قطعات SMD چون پایه قطعات نیازی به سوراخ ندارند سرعت چینش قطعات به طرز چشم گیری نسبت به قطعات THD افزایش داشته است ، و این افزایش سرعت اکثرا به خاطر استفاده از دستگاه P&P میباشد.

1- چاپ خمیر قلع: خمیر قلع بسیار نرم و چسبناک است. خمیر قلع به کمک یک صفحه که به آن استنسیل یا شابلون خمیر قلع PCB و یک دستگاه که دارای تیغه ای است که خمیر قلع را از طریق حفره های روی شابلون بر روی PCB منتقل می کند.

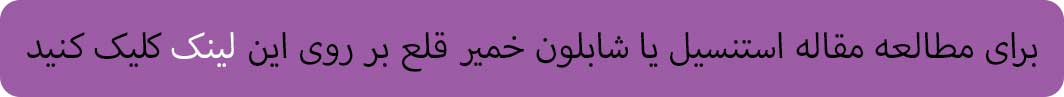

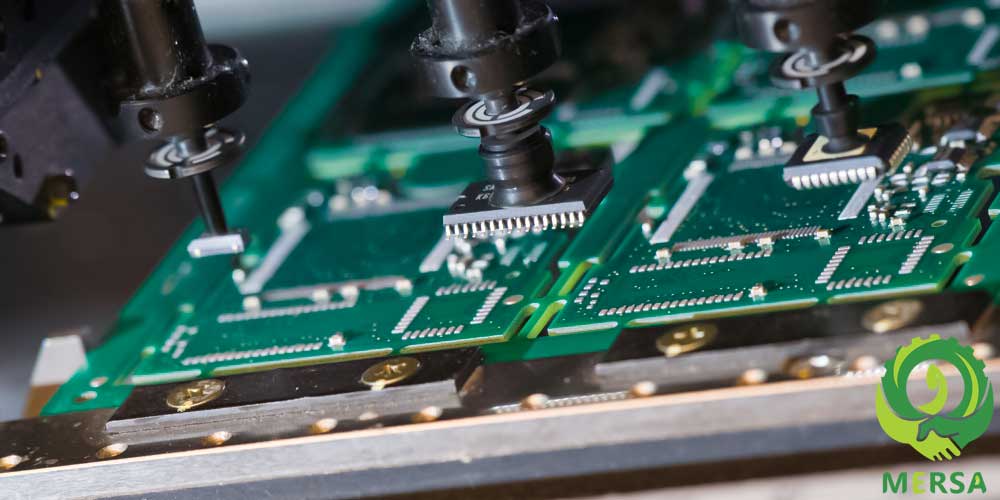

2-جایگذاری قطعات: در این مرحله فرآیند جایگذاری قطعات به کمک دستگاه P&P انجام می شود. نحوه کار به این شکل است که قطعات در رول های آماده در داخل دستگاه قرار می گیرند. دستگاه با توجه به موقعیتی که تعیین کردید هر قطعه را به کمک نازل های مکنده برداشته و دقیقا در جای خودش و در جهت درست قرار می دهد.

3-لحیم کاری: این مرحله برد ها در یک دستگاه شبیه به یک نوار نقاله مجهز به کوره قرار می گیرند و پس از گذشتن از یک تونل حرارتی خمیر قلع ذوب شده و پایه قطعات به پد های PCB می چسبد.

4- تمیز کردن روغن های لحیم کاری روی سطح PCB توسط دستگاه Swash: برد ها پس از اینکه لحیم کاری شدند، وارد این دستگاه می شوند تا هرگونه روغن لحیم کاری و کثیفی که در فرآیند مونتاژ و لحیم کاری به وجود آمده بر طرف شوند.

آشنایی با دستگاه P&P

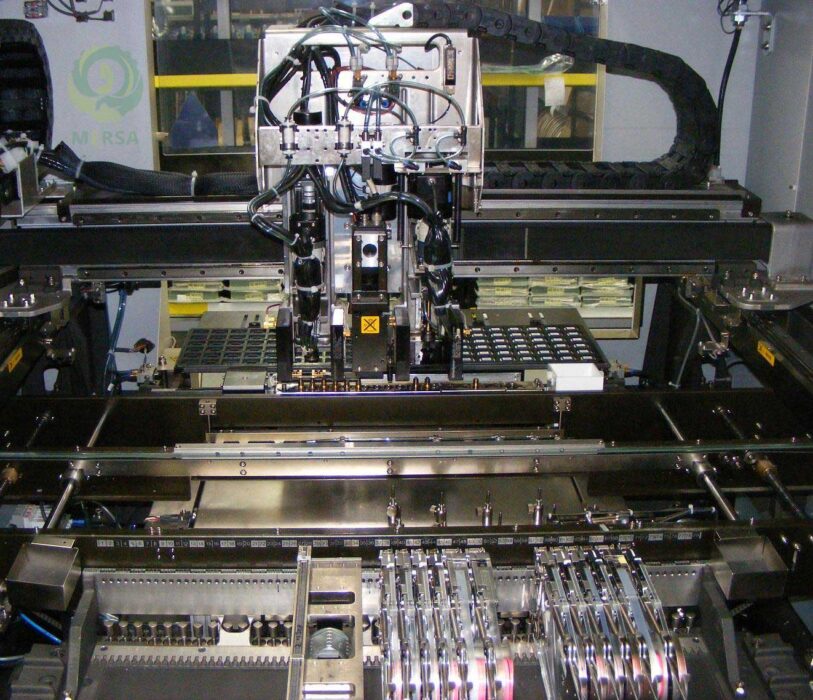

همانطور که در روش های ماشینی مونتاژ قطعات مشاهده کردید، مرحله قطعه گذاری به کمک دستگاهی به نام peak and place انجام می گرفت. دستگاه P&P دستگاهی است که به کمک آن قطعات الکترونیکی را بر روی PCB در جای خود قرار می دهند. همانطور که احتمالا آشنا هستید میدانید که یک مدار الکترونیکی میتواند از تعداد زیادی قطعات الکترونیکی ساخته شده باشد و وقتی که حرف از تولید انبوه یا تعداد بالا زده شود، اصلا نه از نظر هزینه و نه از نظر وقت مونتاژ دستی گزینه مناسبی نیست و مجبور به استفاده از دستگاه P&P می شویم.

در ادامه با مراحل کار با این دستگاه و بعضی از قسمت های آن آشنا می شویم.

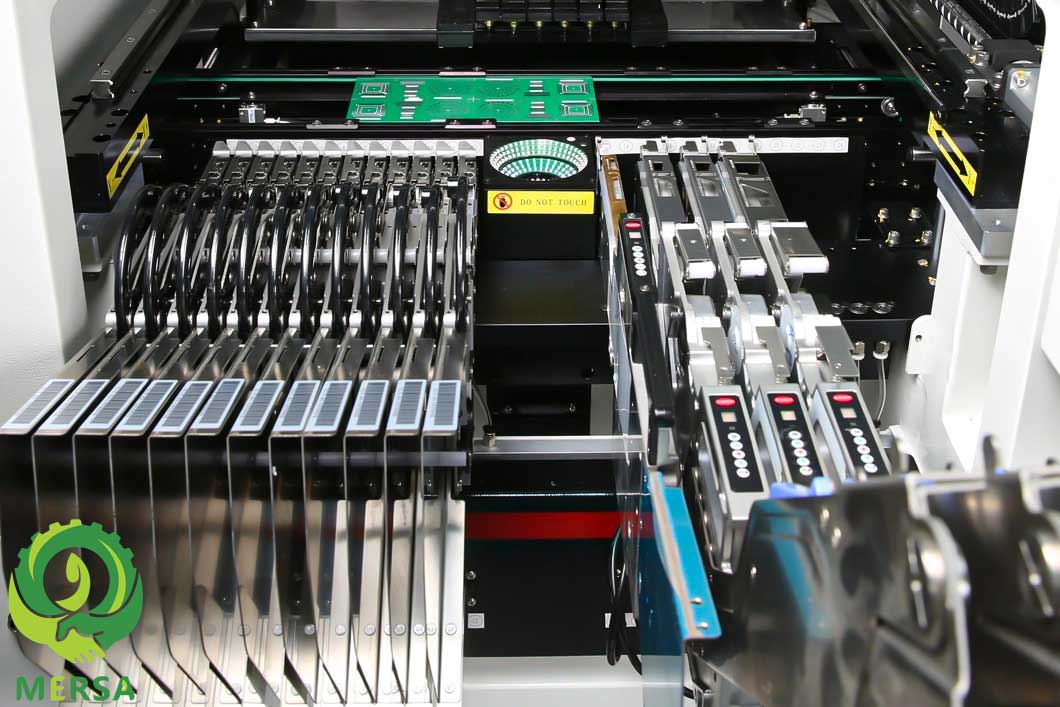

قطعات با رول های آماده در داخل فیدر های دستگاه قرار می گیرند(اگر نمیدانید فیدر چیست در ادامه توضیح داده شده است) و دستگاه با توجه به موقعیتی که از قبل تعیین کردید هر قطعه را در جای خود و در جهت درست قرار می دهد.

خوب با اصل و اساس کار این دستگاه آشنا شدید بهتر است بیشتر آن را بشناسیم.

مراحل قطعه گذاری با دستگاه P&P

قطعه گذاری نیازمند یک فرآیند چند مرحله ای است که بعضی از دستگاه ها تمامی این مراحل رو در خود جای داده اند و بعضی دستگاه ها هم به صورت تفکیک شده این مراحل انجام می شود.

1- چاپ خمیر قلع در مونتاژ قطعات SMD

قبل از قطعه گذاری باید بر روی پد ها خمیر قلع وجود داشته باشد تا وقتی که قطعه توسط دستگاه P&P در جای خود قرار گرفت و وارد مرحله کوره یا آوون شد قلعی وجود داشته باشد تا اتصالی درست، بین پایه قطعه و پد ایجاد شود.

علاوه بر لحیم کاری ، خمیر قلع چون چسبندگی بالای دارد، وقتی پایه قطعه بر روی آن قرار میگیرد باعث می شود که قطعه در جابجایی ها و کنش های فیزیکی، در جای خود ثابت بماند و جابه جا نشود.

فرآیند اضافه شدن خمیر قلع به PCB به کمک یک صفحه استنسیل و تیغه ای که خمیر قلع را بر روی آن می کشد، انجام می شود.

پس از اعمال قلع ، PCB بر روی یک نوار نقاله به مرحله بعدی میرود.

2- بازرسی خمیر قلع

در این مرحله خمیر قلع روی PCB توسط دستگاه SPI به کمک تصویر برداری بازرسی میشود تا از مشکلات احتمالی در فرآیند چاپ خمیر قلع جلوگیری کند.

3- دستگاه توزیع چسب در مونتاژ

در این مرحله یک دستگاه وظیفه افزودن چسب به محل قرارگیری قطعات را دارد تا وقتی که قطعات مونتاژ شد در جای خود محکم باشند و عملکرد برد در برابر تنش های مکانیکی به خاطر جدا شدن قطعات مختل نشود.

4- قطعه گذاری توسط دستگاه P&P

در این مرحله قطعات توسط این دستگاه در جای خود قرار میگیرند.

عملکرد اصلی این دستگاه چینش قطعات است که چندین بار به آن اشاره شد.

البته در بعضی از دستگاه های جدید قبل از اینکه قطعه توسط نازل برداشته شود، خود دستگاه قطعه را تست میکند تا از صحت و سلامت قطعه اطمینان پیدا کند.

شرکت های مختلفی سازنده دستگاه P&P هستند که در ادامه به آنها نیز میپردازیم.

5- آوون یا کوره برای ذوب شدن خمیر قلع

این مرحله بعد از قطعه گذاری میباشد و شاید به طور مستقیم در فرآیند عملکرد دستگاه P&P تاثیر گذار نباشد ، اما یکی از مهم ترین مراحل در تولید است که اشاره به آن خالی از لطف نیست.

پس از قطعه گذاری مرحله لحیم کاری یا بهتر بگوییم ذوب لحیم است.

در این مرحله برد ها بر روی یک نوار نقاله وارد دستگاه لحیم کاری REFLOW میشوند .

با حرارت دیدن قلع ذوب شده و اتصال الکتریکی بین پایه قطعات و پد شکل میگیرد.

6-تست و بازرسی

پس از قطعه گذاری توسط دستگاه P&P و ذوب شدن قلع در آوون ، احتمال اینکه مشکلاتی در این فرآیند ها وجود داشته باشد هست.

پس به کمک دستگاه های AOI ، ICT ، FVT کیفیت مونتاژ بررسیس میشود تا از مشکلات احتمالی جلوگیری شود.

خوب همانطور که ملاحظه کردید برای استفاده از دستگاه P&P باید چند مرحله کار انجام شود تا PCB آماده مونتاژ قطعات با این دستگاه شود . همچنین بعد از قطعه گذاری هم چند مرحله دیگر در تکمیل این فرآیند سهیم هستند.

آشنایی بیشتر با دستگاه P&P

این دستگاه از قسمت های مختلفی تشکیل شده ، مثل فیدر ها و نازل های مکنده و نرم افزار این دستگاه و…

در ادامه با بعضی از این قسمت ها آشنا میشویم.

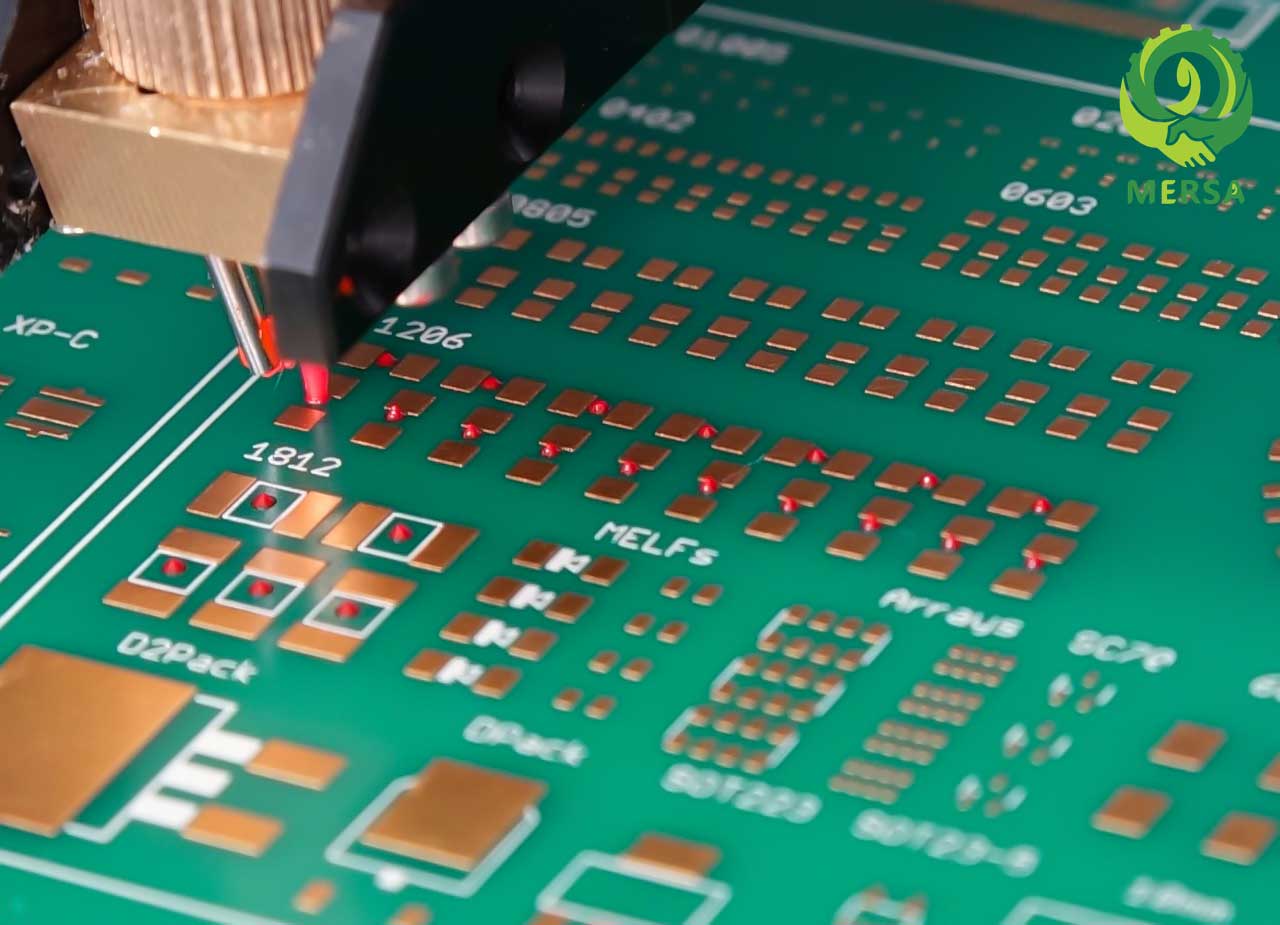

Feeders یا نگه دارند ها

قطعات الکترونیکی معمولا در رول هایی از همان بدو تولید قرار میگیرند که این رول ها در داخل فیدر ها قرار میگیرند و فیدر یکی یکی قطعات را برای استفاده نازل های دستگاه P&P به جلو هدایت میدهد.

همچنین بعضی از مدل ها دستگاه P&P علاوه بر رول قطعات از تخته قطعات که به اسم TRAY شناخته میشوند و عمدتا هم برای آی سی ها و میکرو کنترلر ها از این بسته بندی استفاده میشود، پشتیبانی میکند.

انواع فیدر ها

فیدر ها عمدتا به دو دسته مکانیکی و الکترونیکی تقسیم بندی می شوند.

فیدر های مکانیکی

همانطور که از اسم این نوع فیدر ها مشخص است ، عملکرد این Feeder صرفا مکانیکی بوده و فرآیند آماده کردن قطعات برای نازل ها و جدا کردن محافظ رول ها را به صورت مکانیکی انجام میدهد.

کنترل و پایش این فیدر ها به سختی انجام میشود.

فیدر های الکترونیکی

نگه دارنده های الکترونیکی تقریبا تمام مشکلات فیدر های مکانیکی را مرتفع کرده اند. در این Feeder ها رول قطعات به کمک یک سروو موتور کشیده و آماده می شوند. شما می توانید با این نوع Feeder سرعت و شتاب و تعداد قطعات مصرفی و در برخی از فیدر ها حتی سلامت قطعات را کنترل کنید. به طور مثال اگر در یک نگه دارنده مکانیکی دائما در مرحله آماده سازی قطعه برای نازل ، قطعه از رول خارج میشود و بیرون می افتد . میتوانید با نگه دارنده های الکترونیکی و فقط با کم کردن شتاب این مشکل را حل کنید. توجه داشته باشید که فیدر ها در دستگاه P&P یکی از اصلی ترین و حیاتی ترین اجزا این دستگاه هستند و خرابی یا حتی کوچکترین مشکل در Feeder ها ، کارکرد دستگاه P&P را به کلی مختل میکند.

Software یا نرم افزار دستگاه P&P

نزدیک ترین و بهترین دوست شما در کار با دستگاه P&P نرم افزار این دستگاه می باشد. هرچه قدر این نرم افزار قدرتمند تر باشد ، دست شما برای کار کردن با این دستگاه باز تر است و هرچه رابط کاربری این نرم افزار راحت تر باشد ، اپراتور راحت تر با دستگاه کار میکند و احتمال بروز مشکلات و خطا ها پایین تر می آید.

چند نمونه از نرم افزار هایی که دستگاه های P&P با آنها کار میکنند عبارتند از :

- Uni soft

- Small SMT

- E-place

- Vision BOT

- Pronto Place

- Vision Placer

- SM True Run Optimize

- ……

هر برند دستگاهی با نرم افزار مخصوص خودش کار میکند پس اگر قصد تهیه یک دستگاه P&P را داشتید ، حتما به Software توجه ویژه ای داشته باشید.

نازل های مکنده دستگاه P&P

قطعات از داخل رول ها توسط نازل ها به کمک مکش هوا برداشته میشود و در محل مورد نظر قرار می گیرند.

این نازل ها ابعاد و اشکال مختلفی دارند که با توجه به سایز و نوع قطعه می توانند متفاوت باشند.

شرکت های سازنده دستگاه P&P

این دستگاه توسط شرکت های مختلفی تولید میشود که تعدادشان کم نیست. برخی از معروف ترین تولید کننده های این دستگاه عبارتند از :

- Mycronics

- Juki

- Fuji

- DDM Nova Star

- Yamaha Motor

- Euro placer

- Neoden SMT

- Panasonic

- Hitachi

- Siemens Kayo

- Kolicke & Soffa

- TDK

- Nordson

- Essmetec

- Samsung (Hanwha)

در این بین برند Samsung که با نام تجاری Hanwha شناخته میشود، در ایران محبوبیت بیشتری دارد ، همچنین خدمات تعمیرات و لوازم یدک این برند بیشتر در ایران یافت می شود.

مدل های SM471, SM482 و Decan در ایران بیشترین محبوبیت را دارند.

نحوه انتخاب دستگاه P&P مناسب

در انتخاب یک دستگاه P&P مناسب کار شما باید حتما باید به پارامتر های مهمی توجه کنید که در ادامه مورد بررسی قرار میدهیم .

1- سرعت قطعه گذاری دستگاه P&P

سرعتی که دستگاه با آن کار میکند خیلی مهم است.

شما باغید قبل از هر چیزی این ویژگی را در نظر بگیرید ، زیرا یکی از عوامل مهمی است که باعث میشود یک دستگاه از دستگاه دیگر متمایز شود ، سرعت قطعه گذاری است.

سرعت دستگاه ها بر اساس استاندارد IPC9850 است و بر این اساس رتبه بندی میشوند.

دقت داشته باشید سرعت قطعه گذاری تنها به دستگاه مربوط نیست ، بلکه به تنوع قطعات و نوع چینش قطعات بر روی PCB هم مربوط میشود.

برای همین ، اساس کلی اندازه گیری سرعت دستگاه دقیقا همان سرعت اعلامی از سوی تولید کننده نیست و چون تولید کننده حداکثر سرعت در بهترین حالت را ذکر میکند .

در حالت عادی به صورت میانگین 60 تا 70 درصد سرعت اعلامی از طرف تولید کننده را میتوان گفت سرعت کارکرد عادی دستگاه است.

2- دقت قطعه گذاری دستگاه P&P

فاکتور مهم دیگر که باید در نظر داشته باشید ، دقت دستگاه است.

قطعات الکترونیکی چون در سایز های خیلی کوچک تولید میشوند دستگاه نیز باید توانایی کار با این دقت و ابعاد را نیز داشته باشد.

دقت بهترین دستگاه تولید موجود تا کنون 0.0001 اینچ است.

همچنین علاوه بر دقت دستگاه ، بایدقابلیت کالیبره کردن محور های مختلف را داشته باشد که این امر بیشتر به نرم افزار بستگی دارد که در قبل به اهمیت نرم افزار اشاره کردیم

3-سایز قطعه قابل پشتیبانی دستگاه P&P

این ویژگی نقش به سزایی در انتخاب یک دستگاه Peak & Place مناسب را دارد. با توجه به اینکه تکنولوژی ساخت قطعات الکترونیکی در حال پیشرفت است، دستگاه ها نیز باید به همان اندازه هم دقیق باشند و بتوانند از این قطعات پشتیبانی کنند. یک دستگاه P&P ایده آل و به روز می تواند از قطعاتی با پکیج های 0402 ، 0201 ، 01005 پشتیبانی کند.

دستگاه های موجود در ایران معمولا رنج معمولی از قطعات را تا پکیج 0402 پشتیبانی می کنند. برداشتن و قرار گیری قطعاتی با پکیج کوچک تر از 0402 نیازمند نازل های مکنده فوق العاده ریز و فیدر های ریز و کوچک است، که هر دستگاهی قادر به استفاده از این فیدر ها و نازل ها نمیباشد.

کلام آخر

دستگاه P&P در تولید مدارات الکترونیکی کمک بسیار زیادی می کند. این دستگاه دارای قسمت های مختلفی می باشد که هر کدام وظیفه به خصوص و مهمی را بر عهده دارند. برای خرید و انتخاب این دستگاه باید به نکاتی از قبیل : سرعت ، دقت ،سایز قطعه قابل پشتیبانی و…توجه ویژه ای داشته باشید.

شرکت مونتاژ SMD مرصا میتواند به شما در زمینه های مختلفی خدمات بدهد از قبیل :

- مونتاژ SMD و THT دستی و ماشینی

- خدمات تولید PCB

- طراحی و تولید صفر تا صد مدارات الکترونیکی

- تامین قطعات

- و….

در حال حاضر به عنوان کارشناس تکنولوژی خط چاپ و مونتاژ در کارخانه مرصا فعالیت می کنم. مدرک کارشناسی رو در رشته مهندسی الکترونیک از دانشگاه فنی شهید منتظری گرفتم . از سال 95 به صورت تخصصی توی حوزه الکترونیک فعالیت دارم و تجربیات و مطالعات شخصیم رو به اشتراک می گذارم.