Via و انواع آن

Via چیست؟

امروزه در اکثر دستگاه ها با مدارات الکترونیکی رو به رو میشویم ، که هر روز پیچیده تر و شلوغ تر از قبل میشوند اما آیا این پیچیدگی فقط بر روی تعداد قطعات که به چشم میبینید تاثیر گذاشته؟

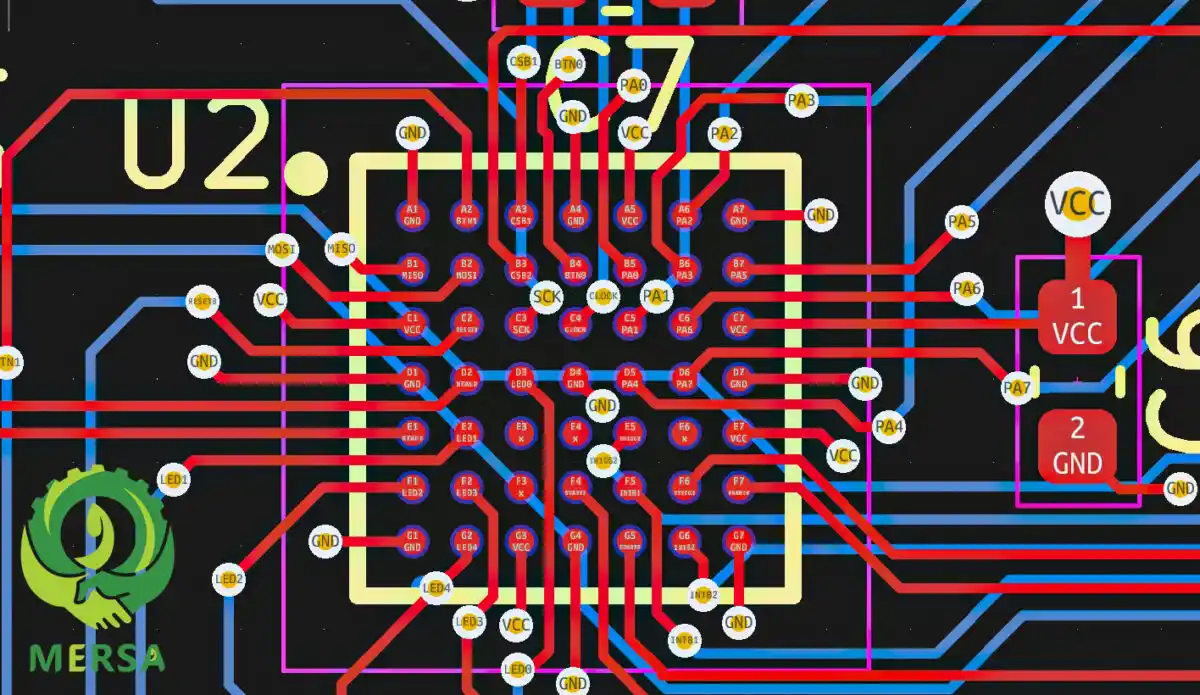

خیر ، علاوه بر تعداد قطعات بر روی PCB آنها نیز تاثیر گذاشته است.PCB ها با توجه به نوع مدار و تعداد قطعات و تکنولوژی ساخت آن میتوانند متفاوت باشند. در ساده ترین شکل ممکن ، PCB ها یک لایه هستند که تولید آنها راحت تر و تکنولوژی ساخت آنها هم قدیمی تر است.

اما با پیشرفت علم الکترونیکی دیگر PCB های یک لایه جوابگو نیاز ها نبود . استارت تولید و استفاده از PCB های دولایه ، چهار لایه و… از همین جا شروع شد.

کلمه Via به دو شکل وایا/ویا بیان میشود که هر دو درست است.

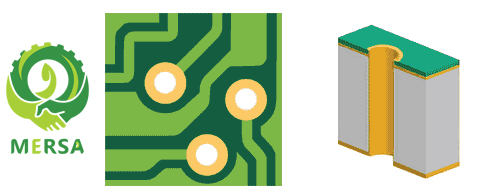

Via یک سوراخ کوچک عمودی است که بر روی سطح PCB ایجاد میشود و از طریق آن لایه ها با یکدیگر ارتباط برقرار میکنند و همچنین در مواردی برای کنترل حرارت بر روی PCB استفاده میشوند.

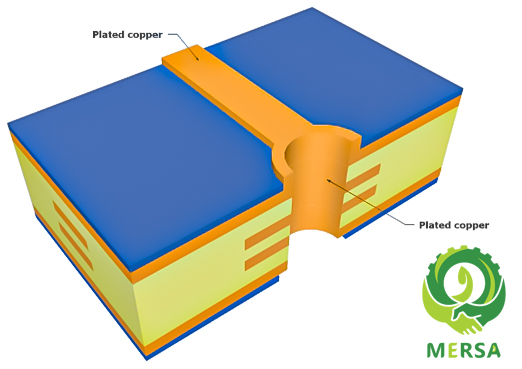

اما یک مشکل به وجود می آید که در PCB های دو یا چند لایه برای اینکه سطح مس دولایه با هم ارتباط ناخواسته نداشته باشند از یک لایه هسته سابستریت یا دی الکتریک بین آنها استفاده میکنند و وقتی که یک سوراخ بر روی PCB ایجاد میکنیم در اصل ما هیچ لایه ای را به لایه دیگر وصل نکرده ایم .

پس چطور Via میتواند لایه ها را به یکدیگر متصل کند؟

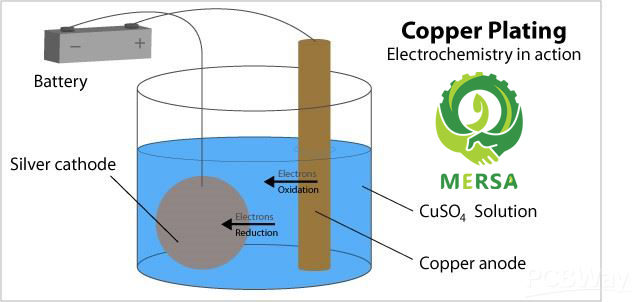

برای این ارتباط دهی باید یک لایه رسانا در داخل سوراخ ها شکل گیرد که ایجاد این لایه ارتباطی در داخل سوراخ ها به چند روش انجام میشود.

1. ساده ترین و راحت ترین روش ایجاد ارتباط اتباط بین لایه ها استفاده از یک جسم رسانا و قرار دادن آن داخل سوراخ است و لحیم کردن آن از دو طرف . مثل استفاده از یک پایه مقاومت 1/4 وات در داخل سوراخ.

اما این روش چند مشکل به همراه خود دارد از قبیل :

2. روش دیگر استفاده از یک استوانه تو خالی نازک و قرار دادن آن در داخل Via (روش آمریکایی قدیم به اسم آی لت Eyelet ) .

این روش تقریبا همان مشکلات روش قبلی را با خود به همراه دارد و هزینه و زمان زیادی می برد.

در این روش PCB داخل محلول مخصوص گذاشته میشود و در این محلول از طریق الکترولیز کردن مس شیمیایی و رسوب مس ایجاد میشود و داخل سوراخ ها یک لایه مسی ایجاد میشود که ارتباط الکتریکال بین لایه ها را به وجود می آورد.

این روش به این سادگی که به آن اشاره شد نیست و مراحل و شرایط خاص خود را دارد که خود یک مقاله جداست.

خوب حالا که با اصل Via آشنا شدید بهتره کمی هم با انواع آن آشنا شویم.

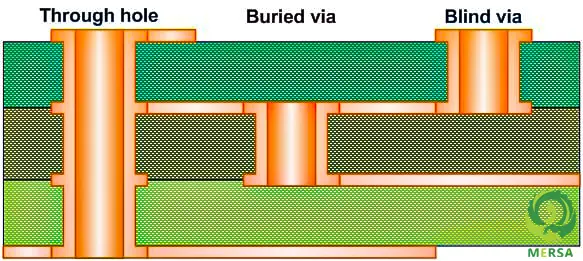

Via ها را میتوان بر اساس موقعیت آنها در PCB و تعداد لایه هایی که از آن عبور میکند به سه کلاس اصلی گروه بندی کرد.

هر کدام از این نوع وایا ها در ادامه مختصر توضیح داده شده است.

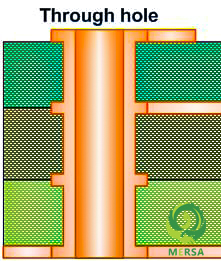

through hole Via (وایا سرتاسری)

این نوع Via از تمام لایه های PCB عبور میکند ،

از جمله بالاترین لایه و پایین ترین لایه یا به اصطلاح لایه های بیرونی.

این نوع Via معمولا ابعاد بزرگتری نسبت به سایر وایا ها دارند.

ایجاد آنها آسان تر است .

زیرا نیازی نیست سوراخ ایجاد شده برای Via در یک لایه مشخص توقف داشته باشد.

Buried Via (وایا مدفون)

Via مدفون همانطور که از نامش پیداست در داخل برد مدار چاپی (PCB) قرار دارد

و بنابراین فاقد اتصال بین لایه های خارجی PCB میباشد.

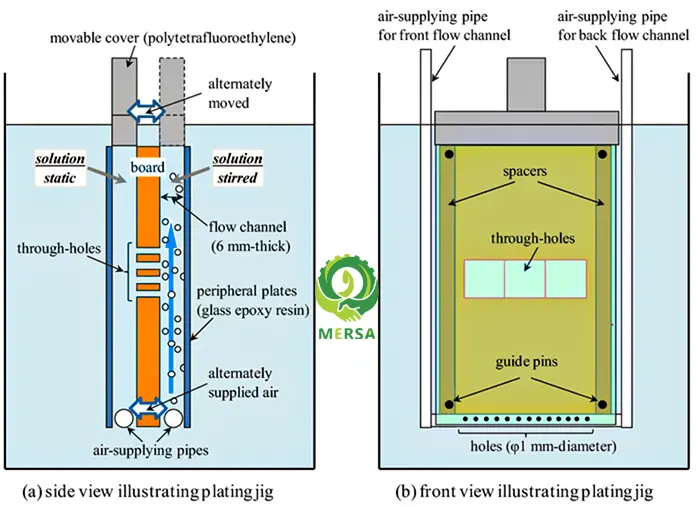

برای ایجاد این نوع Via باید قبل از اضافه شدن لایه هایی که

بر روی این لایه های داخلی قرار میگیرند فرآیند آبکاری و متالیزه انجام شود.

چون وقتی لایه های دیگر بر روی هم بیایند دیگر این Via در داخل PCB دفن شده

و دیگر فرآیند متالیزه کردن روی آن تاثیر گذار نیست.

در Buried Via ها چون قطر وایا و ارتفاع وایا کمتر است،

در فرآیند آبکاری و متالیزه اتصال الکتریکی بهتری برقرار میکنند،

که به اصطلاح به آن PCB aspect ratio میگویند.

Blind Via (وایا کور)

این نوع از Via ها از یک لایه خارجی شروع شده

و به یک لایه داخلی از PCB ختم میشوند

و به لایه خارجی طرف دیگر PCB نمیرسند.

نام گذاری آنها هم به همین دلیل است

چون از یک طرف دیده میشوند اما از طرف دیگر PCB سوراخ وایا معلوم نیست.

از نظر تولید این نوع Via مشکلاتی را به همراه خود دارد

زیرا لازم است دقیقا تعیین شود که در چه لایه ای از PCB فرآیند سوراخ کاری باید متوقف شود ،تا به درجه عمق مطلوب برسید .

Blind Via ها جدا از سختی تولید آنها مزیتی دارند آن هم این است که میتوانید تعداد بیشتری از آنها را در یک جای متراکم نسبت به Through hole Via و Buried Via قرار دهید ، پس در نتیجه میتوانید قطعات را با تراکم بالا رو و زیر PCB بچینید و ترک کشی کنید.

در تشخیص و شناسایی Via ها برای رهگیری اتصالات دو نمونه Through hole Via و Blind Via راحت تر شناسایی میشوند و میتوان مسسیر آنها را تا حد امکان شناسایی کرد ، اما برای شناسایی و تشخیص Buried Via ها نمیوان با چشم غیر مسلح آنها را شناسایی کرد.

Vip چیست؟

همچنین با تکامل قطعات الکترونیکی و متراکم تر شدن قطعات در تعداد پایه بیشتر ، فرآیند ترک کشی آنها هم دشوار تر شده است.

به طور مثال در یک ic با پکیج BGA (اگر با پکیج آی سی ها آشنا نیستید پیشنهاد میکنیم این مقاله را مطالعه بفرمایید) برای مسیریابی و ترک کشی پایه هایی که وسط هستند چطور میخواهید از وایا استفاده کنید؟ اما اگر هم از وایا استفاده نکنید که نمیتوانید این حجم از تعداد پایه در کنار یکدیگر را بدون اتصال ترک کشی کنید.

در اینجا طراحان از یک روش دیگر استفاده میکنند به نام Vip .

Vip مخفف کلمه Via-in-pad است .

استفاده از آن هم به این شکل است که پد مربوط به پایه قطعه را به عنوان وایا هم استفاده میکنند ، به این ترتیب میتوان ترک کشی متراکم تری هم داشت.

تولید کنندگان محصولات الکترونیکی برای کوچک تر شدن ابعاد PCB های خود از قطعاتی با پکیج های کوچک تر و متراکم تر مثل BGA ها استفاده میکنند تا PCB با ابعاد کوچک تری داشته باشند. ولی توصیه میشود به دلیل اینکه احتمالا در فرآیند لحیم کاری در روش Vip به مشکل بر بخورید ، تا حد امکان از این روش استفاده نکنید یا به حداقل برسانید.

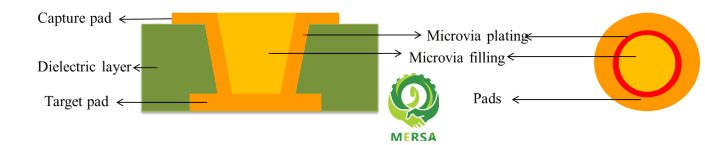

Micro Via چیست؟

میکرو Via ها با نام Vias apart هم نشان داده میشوند.

Micro Via ها ابعاد خیلی کوچکی دارند که منحصرا در PCB هایی استفاده میشوند که تعداد اتصالات زیادی با ابعاد کوچک در آنها استفاده میشود مانند برد تلفن همراه .

میکرو وایا به وایا هایی گفته میشود که قطر آنها کمتر از 150µm باشد ، پس نمیتوان آنها را با CNC ایجاد کرد و توسط لیزر ایجاد میشوند . همچنین عمق میکرو وایا ها نباید از 0.025mm تجاوز کند.(طبق استاندارد IPC که در سال 2013 اصلاح و بازنویسی شد) .

میکرو وایا ها شکل مخروطی دارند .

این نوع وایا ها را نمیتوان برای اتصال بیش از دو لایه استفاده کرد ، برای همین در فرآیند تولید برای اینکه چند میکرو وایا را در زیر هم قرار دهند تا همانند Through hole Via ها عمل کند ، باید هر لایه را به صورت جداگانه میکرو وایا بزنند و با توجه به مخروطی شکل بودن این نوع Via فرآیند آبکاری و متالیزه این نوع وایا ها نیز سریع تر و دقیق تر انجام میشود.

در مدارات پر سرعت و فرکانس بالا محافظت بهتری در برابر تداخل الکترومغناطیسی ارائه میدهند.

همچنین Via ها در مدارات مخابراتی به خاطر اثر تابشی مانند یک آنتن واقعی رفتار میکنند ، اما درMicro Via ها به دلیل شکل خاص و ابعاد ، این اثر بسیار کمتر است.

با این حال میکرو وایا ها عاری از مشکل نیستند. زیرا ایجاد آنها نیازمند تکنولوژی خاص است و هزینه و زمان بیشتری نسبت به دیگر وایا ها میبرد و همچنین مشکل اصلی مربوط به شروع ICD (Inter Connect Defects) در دمای بالا در نزدیکی آبکاری داخلی سوراخ ها است که میتواند باعث ایجاد اتصال باز و سایر مشکلات در هنگام کار در دمای بالا میشود.

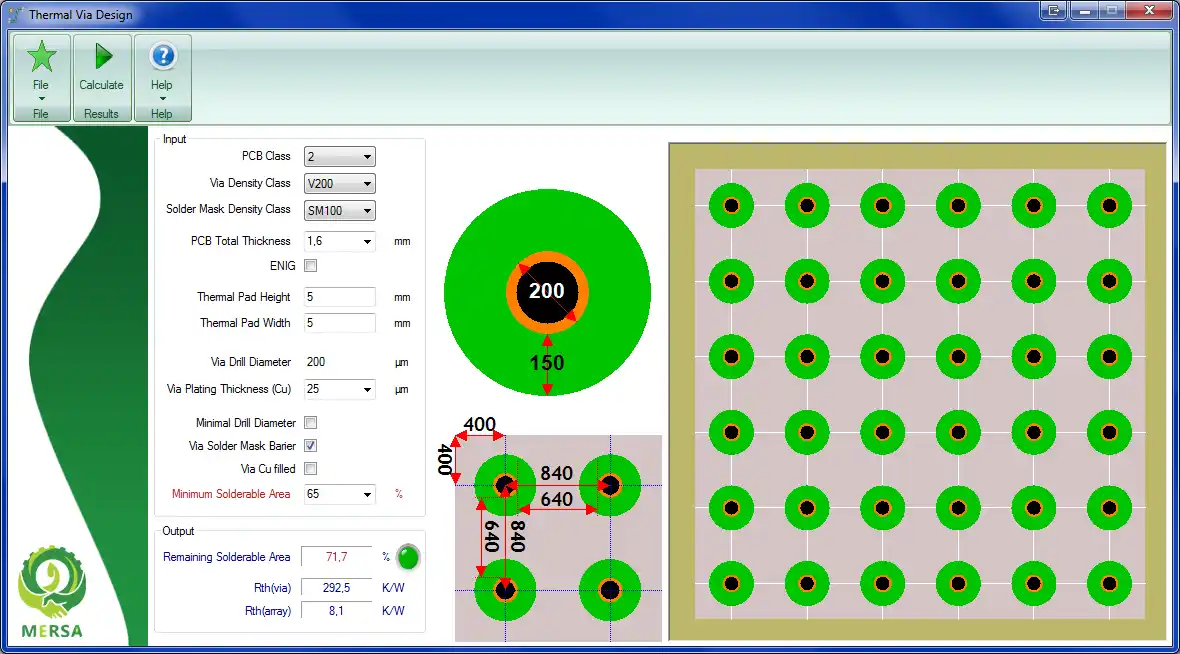

Thermal Via چیست؟

در بعضی از قطعات الکترونیکی مثل ماسفت ها و بعضی آی سی ها تولید حرارت بالا میباشد و برای دفع این حرارت میتوان از Thermal Via استفاده کرد.

قیمت برد مدار چاپی FR-4 نسبتا پایین با مقاومت حرارتی بالایی دارد. در نتیجه گرمای تولید شده زیاد پخش نمیشود و در محدوده خود قطعه مخصوصا زیر قطعه باقی میماند.

وایا های حرارتی که به صورت مستقیم با خود قطعه اتصال برقرار میکنند ، انتقال حرارت بهتری را برای قطعه فراهم میکنند و به قطعه اجازه میدهند تا در دمای پایین تر ، تا حد امکان نزدیک به دمای محیط کار کند.

برای تاثیر گذاری بیشتر این Via ها در زیر قطعه قرار میگیرند.

هرچه تعداد این وایا ها در کنار یکدیگر بیشتر باشد ، انتقال حرارتی بهتری ایجاد میشود.

تعیین تعداد و اندازه و موقعیت این وایا های حرارتی امروزه با در دسترس بودن ابزار های نرم افزاری که قادر به انجام آنالیز حرارتی هستند تسهیل میشود و مدار در شرایط عملیاتی مختلف و با مقادیر متفاوت در دمای محیط های متفاوت آنالیز حرارتی میشوند.

جمع بندی

همانطور که آشنا شدید وایا یک سوراخ است که به صورت عمودی بر روی سطح PCB ایجاد میشود که لایه ای مختلف PCB از طریق آن با هم ارتباط برقرار میکنند .

Via ها به سه گروه کلی :وایا سرتاسری ، وایا مدفون و وایا کور تقسیم میشوند .

همچنین وایا هایی با نام Micro Via وجود دارند که ابعاد خیلی کوچک تری دارند و در مداراتی که تراکم ترک کشی و قطعات بالاست از آنها استفاده میشود .

شرکت مرصا میتواند در زمینه تولید فیبر مدار چاپی ، طراحی ، مونتاژ و تامین قطعات به شما عزیزان خدماتی را ارائه بدهد.

در حال حاضر به عنوان کارشناس تکنولوژی خط چاپ و مونتاژ در کارخانه مرصا فعالیت می کنم. مدرک کارشناسی رو در رشته مهندسی الکترونیک از دانشگاه فنی شهید منتظری گرفتم . از سال 95 به صورت تخصصی توی حوزه الکترونیک فعالیت دارم و تجربیات و مطالعات شخصیم رو به اشتراک می گذارم.